Page 26 - 《涂层与防护》2019年第7期

P. 26

李柏文:关于 B1B2 免中涂工艺水性高温原厂涂料的研究

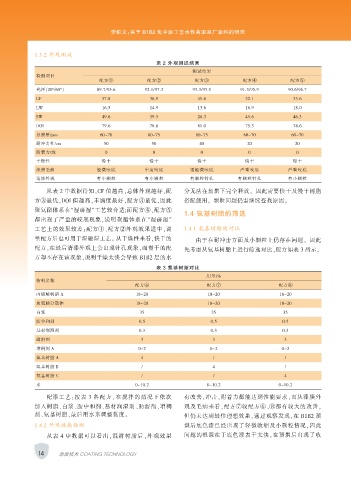

1.3.2 外观测试

表 2 外观测试结果

测试结果

检测项目

配方① 配方② 配方③ 配方④ 配方⑤

光泽(20°/60°) 89.7/95.6 92.1/97.3 93.3/97.5 91.3/95.9 90.6/96.7

CF 37.8 36.9 45.6 32.1 33.6

LW 16.5 14.9 13.6 16.9 18.0

SW 49.6 39.5 28.3 45.6 46.3

DOI 79.6 78.6 81.0 75.3 74.6

总膜厚/μm 60~70 60~75 60~75 60~70 60~70

耐冲击性/cm 50 50 40 20 20

附着力/级 0 0 0 0 0

干燥性 慢干 慢干 快干 快干 慢干

漆膜毛病 轻微咬底 中度咬底 很轻微咬底 严重咬底 严重咬底

清漆外观 有小颗粒 有小颗粒 有颗粒针孔 有颗粒针孔 有小颗粒

从表 2 中数据得知,CF 值越高,总体外观越好,配 分无法在预烘下完全释放, 因此需要快干及慢干树脂

方③最优,DOI 值越高,丰满度最好,配方③最优,因此 搭配使用。 颗粒问题仍需继续查找原因。

聚氨酯体系在“湿碰湿”工艺较合适;而配方④、配方⑤

1.4 氨基树脂的筛选

都出现了严重的咬底现象,说明聚酯体系在“湿碰湿”

工艺上的效果较差;配方①、配方②外观效果适中,调 1.4.1 氨基树脂的对比

整配方后也可用于湿碰湿工艺。 从干燥性来看,快干的 由于在耐冲击方面及小颗粒上仍存在问题, 因此

配方,在最后清漆外观上会出现针孔现象,而慢干的配 先考虑从氨基树脂上进行筛选对比,配方如表 3 所示。

方却不存在该现象,说明干燥太快会导致 B1B2 层的水

表 3 氨基树脂对比

用量/%

物料名称

配方⑥ 配方⑦ 配方⑧

丙烯酸树脂 A 18~20 18~20 18~20

聚氨酯分散体 18~20 18~20 18~20

白浆 35 35 35

胺中和剂 0.5 0.5 0.5

基材润湿剂 0.3 0.3 0.3

助溶剂 3 3 3

增稠剂 A 0~2 0~2 0~2

氨基树脂 A 4 / /

氨基树脂 B / 4 /

氨基树脂 C / / 4

水 0~10.2 0~10.2 0~10.2

!!!!!!配漆工艺:按表 3 各配方,在搅拌的情况下依次 有改善,冲击,附着力都能达到性能要求,而从漆膜外

加入树脂、白浆、胺中和剂、基材润湿剂、助溶剂、增稠 观及毛病来看,配方⑦较配方⑥、⑧都有较大的改善,

剂、氨基树脂,最后用水来调整黏度。 但仍未达到最佳理想效果,通过观察发现,在 B1B2 预

1.4.2 外观性能检测 烘后底色漆已经出现了轻微收缩及小颗粒情况,因此

从表 4 中数据可以看出,混拼树脂后,外观效果 问题的根源在于底色漆表干太快,在预烘后出现了收

14 涂层技术 COATING TECHNOLOGY