Page 23 - 《涂层与防护》2019年第7期

P. 23

徐杰,等:水性汽车保险杠底漆的研制及性能研究

扩散。 当渗入的水分子与亲水基团结合后,会导致涂 得等厚复合涂层涂膜样板, 对复合涂层进行耐煮沸、

层溶胀,水分子在溶胀部分的扩散速率加快,下一处 耐水及耐湿热的测试, 在耐水测试结束后 30 min 内,

裸露的亲水基团将成为新的吸附中心,进一步加速水 用划格法测试湿附着力。

的渗入。 因此 DK-3 的耐水性比 DK-1 强。 表 9 对比了不同配方经过耐煮沸和耐湿热测试之

从涂层对底材的附着力分析,AP 由于结晶尺寸与 后最终的起泡情况。 可见 PVC=35%、25%、20%时,底漆

底材相近, 在成膜的过程中,AP 的晶体会在底材晶体 均能通过耐煮沸与耐湿热测试,涂层无明显变化。

外延生长成为一体, 因此结晶度越高其对底材的粘合 表 9 不同 PVC 底漆的耐煮沸及耐湿热测试

强度就越好,水渗入底材后不容易顶起涂膜,因此结晶 配方号

项目

[8]

度较高的 DK-1、DK-3 的耐水性比 EA-8、DK-1 强 。 5# 6# 7#

耐煮沸 0 0 0

综上所述,AP 的结晶性和亲水性通过涂层的阻

耐湿热 0 0 0

水能力和对底材的附着力影响了涂层的耐水性。

PVC/% 35 25 20

2.3 水性汽车保险杠底漆配方设计

2.3.3 耐水测试

通过前面的讨论, 确定了 DK-3 为性能较好的附

表 10 汇总了不同 PVC 底漆的最初起泡时间、最

着 力 促 进 剂 。 为 了 确 定 汽 车 保 险 杠 底 漆 最 合 适 的

终的起泡等级、起泡平均直径以及湿附着力等级。 可

PVC, 本实验不添加树脂, 其余组分及用量均保持一

见, 底漆的最初起泡时间随着 PVC 的降低而逐渐推

致,仅改变 DK-3 的添加量,设计出 PVC 分别为 35%、

迟,起泡等级逐渐降低,即涂层的耐水性逐渐上升。 当

25%、20%、10%的涂料,涂料的具体配方如表 7 所示,

PVC=20%时, 成膜物质为 DK-3 的底漆无明显起泡,

然后进行相关的性能测试。

能通过全部 TL211 的性能指标。

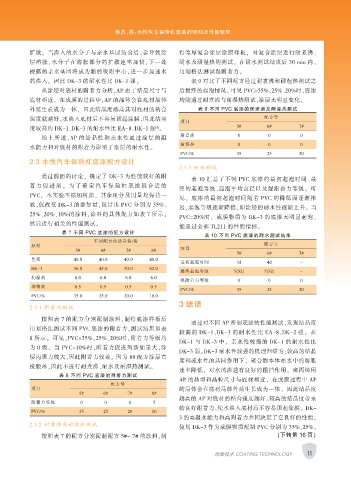

表 7 不同 PVC 底漆的配方设计

表 10 不同 PVC 底漆的耐水测试结果

不同配方的质量份/份

原料 配方号

5# 6# 7# 8# 项目

5# 6# 7#

色浆 40.0 40.0 40.0 40.0

最初起泡时间 3d 4d -

DK-3 36.0 45.0 50.0 62.0

最终起泡等级 5(S2) 5(S2) -

润湿剂 6.0 6.0 6.0 6.0

湿附着力等级 0 0 0

增稠剂 0.5 0.5 0.5 0.5

PVC/% 35 25 20

PVC/% 35.0 25.0 20.0 10.0

3 结语

2.3.1 附着力测试

按照表 7 的配方分别配制涂料,制得底漆样板后

通过对不同 AP 所制底漆的性能测试,发现结晶度

用划格法测试不同 PVC 底漆的附着力,测试结果如表

较高的 DK-1、DK-3 的耐水性比 EA-8、DK-2 强。 在

8 所示。 可见,PVC=35%、25%、20%时,附着力等级均

DK-1 与 DK-3 中, 亲水性较强的 DK-1 的耐水性比

为 0 级。 当 PVC=10%时,附着力促进剂添加量大,涂

DK-3 弱。DK-3 耐水性较强的机理归结为:较高的结晶

层内聚力偏大,因此附着力较差。 因为 8# 配方涂层直

度和疏水性的共同作用下, 聚合物本体在水中的溶胀

接脱落,因此不进行耐煮沸、耐水及耐湿热测试。

速率降低, 对水的渗透有良好的阻挡作用。 聚丙烯用

表 8 不同 PVC 底漆的附着力测试

AP 的晶型和晶粒尺寸与底材相近, 在成膜过程中 AP

配方号

项目 的晶体会在底材晶体外延生长成为一体, 因此结晶度

5# 6# 7# 8#

越高的 AP 对底材的粘合强度越好。较高的结晶度带来

附着力等级 0 0 0 5

的良好附着力,使水渗入底材后不容易顶起涂膜。 DK-

PVC/% 35 25 20 10

3 的高阻水能力和高附着力共同决定了它良好的性能。

2.3.2 耐煮沸及耐湿热测试

使用 DK-3 作为成膜物质配制 PVC 分别为 35%、25%、

按照表 7 的配方分别配制配方 5#~ 7# 的涂料,制 (下转第 16 页)

11

涂层技术 COATING TECHNOLOGY