Page 31 - 《涂层与防护》2019年第7期

P. 31

樊波,等:疏水性耐候防腐涂料的制备及其应用

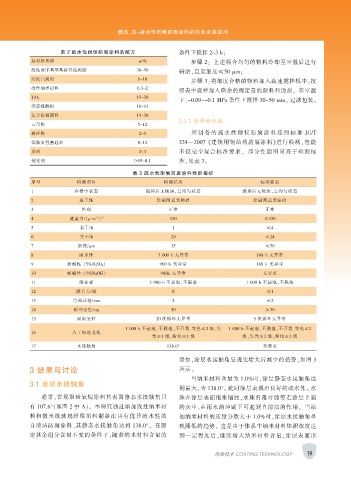

表 2 疏水性耐候防腐涂料的配方 条件下搅拌 2~3 h;

原材料名称 w/% 步骤 2: 上述混合均匀的物料冷却至室温后进行

改性聚甲基苯基硅氧烷树脂 30~50 研磨,直至细度≤50 μm;

沉淀白炭黑 6~10 步骤 3:将细度合格的物料加入高速搅拌机中,按

改性纳米材料 0.3~2

照表中逐样加入剩余的规定量的颜料和助剂, 在室温

TiO 2 15~20

下、-0.09~-0.1 MPa 条件下搅拌 30~50 min。 过滤包装。

沉淀硫酸钡 10~13

复合防锈颜料 15~30

2.3.3 涂料的性能

云母粉 5~12

玻纤粉 2~5 所 制 备 的 疏 水 性 耐 候 防 腐 涂 料 按 照 标 准 JG/T

低黏度羟基硅油 8~12 224—2007 《建筑用钢结构防腐涂料》进行检测,性能

助剂 2~3 不仅完全复合标准要求, 部分性能明显高于检测标

催化剂 0.05~0.1 准,见表 3。

表 3 疏水性耐候防腐涂料性能指标

序号 检测项目 检测结果 标准要求

1 容器中状态 搅拌后无硬块,呈均匀状态 搅拌后无硬块,呈均匀状态

2 施工性 涂刷两道无障碍 涂刷两道无障碍

3 外观 正常 正常

-2

4 遮盖力/(g · m ) 2 120 ≤150

5 表干/h 1 ≤4

6 实干/h 20 ≤24

7 细度/μm 35 ≤50

8 耐水性 3 000 h 无异常 168 h 无异常

9 耐酸性 (5%H 2SO 4 ) 960 h 无异常 168 h 无异常

10 耐碱性 (5%NaOH) 960h 无异常 无要求

11 耐盐雾 3 000 h 不起泡,不脱落 1 000 h 不起泡,不脱落

12 附着力/级 0 ≤1

13 弯曲试验/mm 2 ≤2

14 耐冲击性/cm 50 ≥30

15 耐温变性 20 次循环无异常 5 次循环无异常

1 000 h 不起泡,不脱落,不开裂 变色≤2 级,失 1 000 h 不起泡,不脱落,不开裂 变色≤2

16 人工加速老化

光≤1 级,粉化≤1 级 级,失光≤2 级,粉化≤2 级

17 水接触角 138.0° 无要求

添加,涂层水接触角呈现先增大后减少的趋势,如图 3

3 结果与讨论 所示。

当纳米材料含量为 1.0%时,涂层静态水接触角达

3.1 涂层水接触角

到最大,为 138.0°。 此时涂层表现出良好的疏水性。 水

通常,常规聚硅氧烷涂料其表面静态水接触角只 珠在涂层表面很难铺展,水珠滑落时能带走涂层上面

有 107.6°(如图 2 中 A)。 本研究通过添加改性纳米材 的灰尘,在雨水的冲刷下可起到自清洁的作用。 当添

料和微米级玻璃纤维填料制备出具有优异疏水性的 加纳米材料的质量分数大于 1.0%时,涂层水接触角呈

自清洁防腐涂料,其静态水接触角达到 138.0°。 在固 现降低的趋势。 这是由于体系中纳米材料体积浓度达

定其余组分含量不变的条件下,随着纳米材料含量的 到一定程度后,继续增大纳米材料含量,涂层表面形

19

涂层技术 COATING TECHNOLOGY