Page 19 - 《涂层与防护》2019年第7期

P. 19

徐杰,等:水性汽车保险杠底漆的研制及性能研究

涂覆一层底漆,在底漆中添加附着力促进剂(AP),然 (3) 选用市场上已经实际应用的溶剂型汽车保险

后再涂覆面漆和罩光清漆。 在汽车保险杠的附着力促 杠面漆及清漆。 用空气喷枪喷涂面漆,在室温下闪干

进剂中,氯化聚丙烯(CPP)最早被投入到实际生产, 15 min 后喷涂清漆, 在 60 ℃烘箱中保养 48 h 后制得

但 CPP 极性较小,和许多树脂相容性不够好,与其他 汽车保险杠复合涂层样板,要求面漆及清漆厚度约为

涂层的层间附着力也有待提高。 随后,研究者们对附 30 μm。

着力促进剂进行了改进,向聚丙烯引入其他高极性的

1.4 测试及表征

官能团,此类无氯附着力促进剂(NCPP)逐渐被广泛

使用。 (1)使用 X 射线衍射仪测量不同附着力促进剂的

本课题的目的在于研究 AP 的种类及添加量对底 结晶度。

漆性能的影响,结合对 AP 的表征,探索 AP 对底漆帮 (2)使用接触角测定仪测量不同附着力促进剂对

助最大的关键特性,并设计出能够通过大众外部塑料 水的接触角。

件油漆涂层要求标准 TL211 的水性汽车保险杠底漆。 (3)TL211 中与底漆有关的性能指标见表 2。

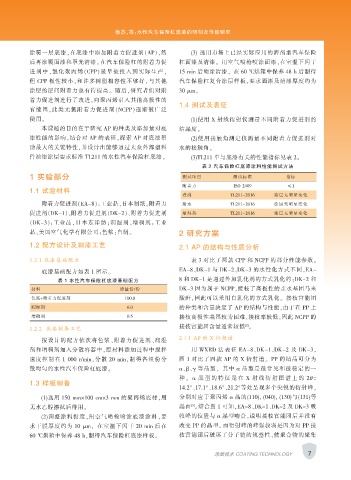

表 2 汽车保险杠底漆涂料性能测试方法

1 实验部分 测试项目 测试标准 指标

附着力 ISO 2409 ≤1

1.1 试验材料

煮沸 TL211-2016 涂层无明显变化

附着力促进剂(EA-8):工业品,日本制纸。附着力 耐水 TL211-2016 涂层无明显变化

促进剂(DK-1)、附着力促进剂(DK-2)、附着力促进剂 耐湿热 TL211-2016 涂层无明显变化

(DK-3):工业品,日本东洋纺;润湿剂、增稠剂:工业

品,美国空气化学有限公司;色浆:自制。 2 研究方案

1.2 配方设计及制漆工艺 2.1 AP 的结构与性质分析

1.2.1 底漆基础配方 表 3 对比了两款 CPP 和 NCPP 的部分性能参数。

底漆基础配方如表 1 所示。 EA-8、DK-1 与 DK-2、DK-3 的水性化方式不同,EA-

表 1 水性汽车保险杠底漆基础配方 8 和 DK-1 是通过外加乳化剂的方式乳化的;DK-2 和

材料 质量份/份 DK-3 因为属于 NCPP,接枝了高极性的亲水基团马来

色浆+附着力促进剂 100.0 酸酐,因此可以采用自乳化的方式乳化。 接枝官能团

润湿剂 6.0 的种类和含量决定了 AP 的结构与性能,由于在 PP 上

增稠剂 0.5 接枝高极性基团较为困难,接枝率较低,因此 NCPP 的

[2]

接枝官能团含量通常较低 。

1.2.2 底漆制备工艺

2.1.1 AP 的 X 衍射谱

按设计的配方依次将色浆、附着力促进剂、润湿

剂和增稠剂加入分散容器中,原材料添加过程中搅拌 用 WXRD 法 表 征 EA-8、DK-1、DK-2 及 DK-3,

速度控制在 1 000 r/min,分散 20 min,制得各组份分 图 1 对比了四款 AP 的 X 衍射谱。 PP 的结晶可分为

散均匀的水性汽车保险杠底漆。 α、β、γ 等晶型, 其中 α 晶型是最常见和最稳定的一

种 。 α 晶 型 的 特 征 是 在 X 射 线 衍 射 图 谱 上 的 2θ=

1.3 样板制备

14.2°、17.1°、18.6°、21.2°等处呈现多个尖锐的衍射峰,

(1)选用 150 mm×100 cm×3 mm 的聚丙烯底材,用 分别对应于聚丙烯 α 晶的(110), (040), (130)与(131)等

[3]

无水乙醇擦拭后待用。 晶面 。结合图 1 可知,EA-8、DK-1、DK-2 及 DK-3 吸

(2)调整涂料黏度,用空气喷枪喷涂底漆涂料,要 收峰的位置与 α 晶型吻合,说明接枝官能团后并没有

求干膜厚度约为 10 μm, 在室温下闪干 20 min 后在 改变 PP 的晶型。 而衍射峰的峰强较弱是因为对 PP 接

60 ℃烘箱中保养 48 h,制得汽车保险杠底漆样板。 枝官能团后破坏了分子链的规整性,使聚合物的聚集

7

涂层技术 COATING TECHNOLOGY