Page 23 - 涂层与防护2019-01

P. 23

皮沁,等:车厢“漆改粉”粉末涂层质量控制要点

(2)金属粉闪烁效果无法达到液体涂料外观要求,

1.1 优势

粉末涂层机械性能与长期耐候性, 自然暴晒保色保光

(1)环保:无溶剂,无废水,废气,废渣,减少火灾 性能无法达到液体涂料标准;

危险,降低操作者的健康威胁; (3)喷粉不适应高节拍生产线,喷涂设备运行速

(2)资源有效利用:粉末涂料可 95%回收利用,具 度过快易导致粉末飞溅,通常车身涂装机械手速度可

有更高的生产效率; 达 2 m/s;

(3)项目周期短:减少车间建筑面积,无土建成本; (4)粉末涂料烘干温度较高,现多为 160~180 ℃,

[1]

(4)性能:耐候性及防腐性能优异(耐刮磨,遮盖能 烘干能耗增加 。

力强);

(5)制造成本: 涂料消耗、综合能耗及设备投资 2 车厢漆改粉线工艺布置探讨

均大幅度削减。

粉末涂料在国内尚无整车涂装应用经验,对于已

批产的车厢液体涂装线,涂装工艺路线如下:

前处理(脱脂、硅烷)→底面合一电泳→烘干→焊

缝 密 封→液 体 色 漆 喷 涂→ 清 漆 喷 涂 → 流 平 →烘 干

(140-150 ℃ ×20 min)→强冷→检查→下线。

其中对于素色如白色,蓝色,可取消粉末清漆喷

涂,直接替代液体色漆,方案设计为在流平室增加一

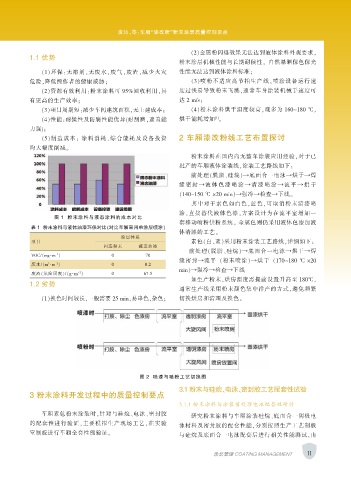

图 1 粉末涂料与液态涂料的成本对比

套移动喷粉供粉系统。 金属色则仍采用液体色漆加液

表 1 粉末涂料与液体油漆环保对比(对比车厢采用单涂层喷涂)

体清漆的工艺。

涂层体系

项目 素色(白、蓝)采用粉末涂装工艺路线,详细如下:

固态粉末 液态油漆

前处理(脱脂、硅烷)→底面合一电泳→烘干→焊

-2

VOC/(mg · m ) 0 70

缝密封→流平 (粉末喷涂)→烘干 (170~180 ℃ ×20

-2

3

废水/(m· m ) 0 0.2

min)→强冷→检查→下线

-2

废渣(危险固废)/(g · m ) 0 67.5

如生产粉末,烘房温度需提前设置升高至 180℃,

1.2 劣势

通常生产线采用粉末颜色集中排产的方式,避免频繁

(1)换色时间较长,一般需要 25 min,易串色,杂色; 切换烘房和清理及换色。

图 2 喷漆与喷粉工艺切换图

3.1 粉末与硅烷、电泳、密封胶工艺配套性试验

3 粉末涂料开发过程中的质量控制要点

3.1.1 粉末涂料与涂装前处理电泳配套性研讨

车厢素色粉末涂装时,针对与硅烷、电泳、密封胶

研究粉末涂料与车厢涂装硅烷、底面合一阴极电

的配套性进行验证,主要模拟生产现场工艺,在实验 泳材料及密封胶的配套性能,分别按照生产工艺制板

室制板进行车厢全套性能验证。

与硅烷及底面合一电泳配套后进行相关性能测试,由

涂装管理 COATING MANAGEMENT 11