Page 68 - 2025年7月防腐蚀专辑

P. 68

王华权等:普通硅酸盐水泥对隔声涂料干燥时间和隔声性能影响的研究

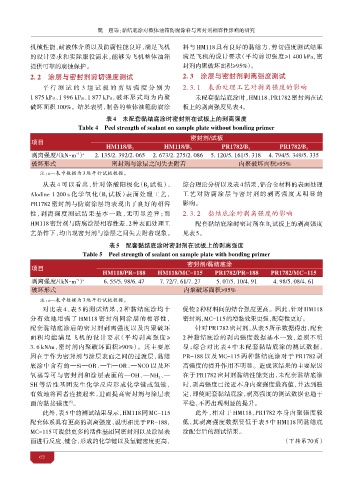

3 结 语 SEALANT,配套性更好。

(1)本研究制备的飞机整体油箱保护涂料附着 参考文献

力、机械性能、耐液体介质性能、耐腐蚀性能以及与

[ 1 ] 代晓瑛,王波,杨小民 . 高黏附力改性聚硫密封剂与防腐

HM118 密封剂剪切黏结力良好,满足飞机的设计要

涂料的相容性研究与分析[J]. 中国胶粘剂,2022,31(8):

求和实际服役需求。

17-21,26.

(2)铝合金表面处理工艺对密封剂剥离强度无影响。 [ 2 ] 代晓瑛,孙小波,王波 . 防腐涂料和密封剂相容性试验研

(3)无黏结底涂配套时,PR1782即表现出优异的 究[J]. 涂料工业,2020,50(3):72-76.

相容性,剥离强度已接近本身内聚强度最高值,配套 [ 3 ] 范文涛,贾广生. 某型飞机整体油箱外场修理工艺研究[J].

黏结底涂后剥离强度无明显提升。 装备制造技术,2012(8):100-102,122.

[ 4 ] 张斌,鲍传磊,刘涛,等 . 飞机油箱表面整体保护的密封

(4)HM118 具有较高的内聚破坏强度,无黏结底

涂料粘接性能研究[J]. 粘接 2022,49(10):53-55,59.

®

涂配套时与涂层相容性不佳;HM118 配套 Naftoseal

[ 5 ] 刘嘉,苏正涛,栗付平,等 . 航空橡胶与密封材料[M]. 北

MC-115 的 剥 离 强 度 高 于 PR-188 UNIVERSAL

京:国防工业出版社,2011.

收稿日期 2024-04-21(修改稿)

065