Page 72 - 2025年7月防腐蚀专辑

P. 72

相 等:聚脲在海管节点补口防腐涂层中的应用研究

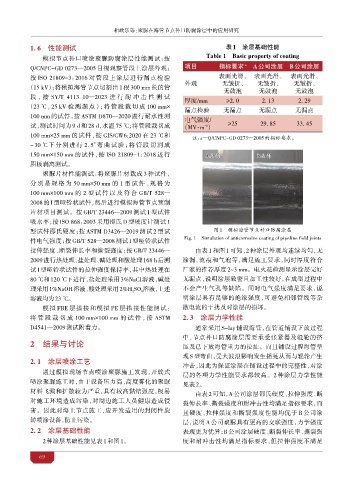

表2 涂层 学性能

Table 2 Mechanical properties of coating

项目 指标要求 A公 涂层 B公 涂层

邵氏硬度 >55 a 74. 92 57. 34

拉伸强度/MPa ≥20 a 36. 83 17. 81

断裂伸长率/% ≥20 a 40. 97 115. 20

裂强度/

≥60 a 98. 72 79. 70

(kN·m )

-1

耐冲击性/J >7 b >20. 34 >22. 90

23 ℃ 无裂纹,无漏点,无剥离 a 无裂纹,无漏点,无剥离 无裂纹,无漏点,无剥离

2. 5°弯曲试验

-30 ℃ 无裂纹,无漏点,无剥离 a 无裂纹,无漏点,无剥离 无裂纹,无漏点,无剥离

注:— 海油 中 项 点 涂层性能 ;b—Q/CNPC-GD 0273—2005的 。

a

要求,这可能是因为 B 公司聚脲材料交联程度较低。 2. 4 聚脲防腐涂层与基材相 性

将 A 公司和 B 公司涂层在 23 ℃和−30 ℃下分别进行 在海管铺设过程中,防腐涂层会受到铺管船辊轮

2. 5°弯曲试验,试验后涂层均完好且无剥离脱落现 的摩擦和拉 。补口聚脲涂层与基材具有良好相容

象,说明涂层韧性较好,在铺管过程中可避免海管弯 性,能够保证与基材的较强附着力,避免涂层剥离脱落

曲导致涂层产生裂纹或剥离。 而导致失效。表3为2种涂层与不同基材之间附着力。

表3 聚 涂层与基 的 性

Table 3 Compatibility of polyurea coating with substrate

项目 指标要求 a A公 涂层 B公 涂层

对钢管 ≥10 MPa 19. 62 MPa,胶层破坏 8. 14 MPa,界面破坏

对FBE涂层 ≥10 MPa 14. 41 MPa,胶层破坏 11. 92 MPa,聚脲内聚破坏

附 对PE涂层(未处理) ≥3. 5 MPa 1. 14 MPa,界面破坏 0. 75 MPa,界面破坏

着

力 对PE涂层(拉 ) ≥3. 5 MPa 0. 37 MPa,界面破坏 1 MPa,界面破坏

对PE涂层(电 ) ≥3. 5 MPa 1. 24 MPa,界面破坏 5. 29 MPa,界面破坏

对PE涂层(拉 +电 ) ≥3. 5 MPa 1. 94 MPa,界面破坏 1. 15 MPa,界面破坏

注:—ISO 21809-3:2016的 。

a

由表 3 可知,A、B 公司的聚脲涂层与 FBE 涂层 表4 聚 涂层耐水性 热处理后 度 率

均具有较好的相容性,A 公司涂层与 PE 涂层结合力 Table 4 Water resistance and tensile strength

较弱,PE 涂层经过拉 和电 处理后,对提升附着 retention of polyurea coating after heat

力有一定的作用,但仍未满足要求。B 公司涂层与 treatment

通过电 处理的 PE 涂层的附着力显著提高,符合指 A公 B公

项目 指标要求

标要求,说明电 处理增强了 2 个涂层之间的化学 涂层 涂层

吸水率/% ≤5 a 1. 34 2. 98

键的结合。 热处理后

2. 5 涂层耐水性及热处理 强度 率 拉伸强度 80 ℃ 80~150 a 107. 17 107. 13

a 108. 17 91. 07

120 ℃

由于海管长期浸泡在海水中,而且海管输送介 保持率/% 80~150

质的温度通常为 60~70 ℃,所以涂层应具备良好的耐 9 d 无鼓包, 无鼓包, 无鼓包,

耐水性 无水渗透 b 无水渗透 无水渗透

水性及热处理后拉伸强度保持率。涂层耐水性及热

(75 ℃) 无鼓包, 无鼓包, 无鼓包,

处理后拉伸强度保持率测试结果见表 4。 28 d

无水渗透 b 无水渗透 无水渗透

由表 4 可知,2 种涂层吸水率满足要求,说明 2 种

注:—GB/T 23446—2009 的 ;b— 海油 中

a

涂层的耐水性较好。2 种涂层在 80 ℃和 120 ℃热处 项 点 涂层性能 。

069