Page 66 - 2025年7月防腐蚀专辑

P. 66

超等:黏结底涂对整体油箱防腐涂料与密封剂相容性影响的研究

采用镍合金拉网(25 mm×300 mm)作为剥离强度

测试用增强织物,使用时采用干净的乙醇或丙酮清

洗干净,清洗完成后放置于空气中干燥 20~30 min。

分别制备配套黏结底涂以及无黏结底涂的测试

试板。试板清洁并干燥后,对于需配套黏结底涂的

测试试板,使用洁净的无尘布 取少量的黏结底涂,

轻拭涂层表面,黏结底涂不应太厚,但必须在涂层表

面涂 均匀,涂覆面积要能完全满足密封剂的涂覆

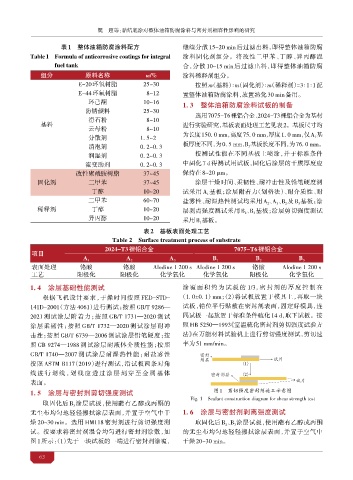

图2 剥离强度密封剂施工示意图

面积,涂覆完成后需放置在通风处干燥 20~30 min,再

Fig. 2 Sealant construction diagram for peel strength test

进行密封剂施工;对于无黏结底涂的测试试板,试板

清洁并干燥后直接进行密封剂施工。 强度 试验方法》进行剥离强度测试,剥离速率为

51 mm/min。测试时,每 25 mm沿 45°方向用 利的

两种试板的密封剂施工方法一致,按要求将密

封剂各组分混合均匀进行密封剂涂 ,如图 2 所示: 片切割试样,应切透密封剂、涂层至铝合金材料表

(1)先在试板一端开始整板均匀涂覆密封剂,涂覆长 面;记录每 25 mm 剥离强度输出曲线,连续选 3 段,在

度约 125 mm,控制密封剂厚度为(3. 2±0. 4) mm; 每段曲线上各取附近没有因切割造成的剥离强度下

(2)取清洗干净的镍合金拉网贴附于已涂覆的密封 降的峰值最高点 3 个,记录这 3 个点的剥离强度计算

剂上,轻轻压实,避免 入空气并确保拉网与底材密 算术平均值 P i ,这 3 段曲线得到的 P ,再取算数平均

i

封剂完全贴合,每块试板上平行贴附两条镍合金拉 值得到每块试板的剥离强度平均值 P 。

M

网 ;(3)在镍合金拉网上层再涂覆一层厚度约为 2 结果与讨论

0. 80 mm 左右的密封剂。密封剂施工完成后将试样

放置于标准条件硫化 14 d。 2. 1 涂层性能测试

上述操作中密封剂选用 HM118 密封剂以及 涂层性能测试结果见表 3。

PR1782密封剂。 从表 3 测试结果可以看出,制备的整体油箱防腐

按照 HB 5249—1993《室温硫化密封剂 180°剥离 涂料在各类基材上均表现出了优异的附着力,涂层

表3 涂层性能测试结果

Table 3 Test results of coating

性能 要求 测试结果

不 尘 ≤1. 5 1

干燥

表干 ≤3 2

时间/h

实干 ≤12 10

柔韧性/mm 3 3

/

耐冲击性(正冲/反冲)cm 50/50 50/50

铅笔硬度 ≥ F 3H

附着力/级 ≤1 0 a

蒸馏水 无起泡、发软、起皱等 无起泡、发软、起皱

[ (60±1) ℃,1 000 h] 可见缺陷,铅笔硬度≥ HB 等可见缺陷,铅笔硬度3H a

耐液体 3 航空煤油 无起泡、发软、起皱等 无起泡、发软、起皱

#

介质 a

性能 [ (60±1) ℃,1 000 h] 可见缺陷,铅笔硬度≥ HB 等可见缺陷,铅笔硬度3H

15 航空液压油 无起泡、发软、起皱等可见缺陷, 无起泡、发软、起皱等可见缺陷,

#

[ (25±1) ℃,720 h] 铅笔硬度降低不超过 2个等级 铅笔硬度下降1个等级 a

无起泡、发软、软化等可见缺陷, 无起泡、发软、软化等可见缺陷,

耐盐 性(1 000 h)

从划线起 3 mm以内无腐蚀 板面无腐蚀现象 a

耐湿热性[(120±2) ℃,72 h] 无起泡、发软、软化等可见缺陷 无起泡、发软、软化等可见缺陷 a

注:—A 、A 、B 及B 基 测试结 一 。

a

2 3 2 3

063