Page 64 - 《涂层与防护》2019年第7期

P. 64

郭阳,等:VOCs 治理新技术—旋转式 RTO

3 万 RTO 炉体直径 D av= 4.2m, 经估算得 RTO 炉体+高 其进出口温差 20 ℃左右, 最大限度地降低了 RTO 运

2

温管道散热面面积(F tw) 为 74 m 。 再通过各种参数的计 行中的热损失,保证了热能的二次回收利用。 旋转阀

算,如炉壁对流传热系数、炉壁热辐射放热系数、炉壁 的平稳连续转动,对废气管道的压力影响仅为±25Pa,

对流传热系数、炉体热损失等,最终得出:每小时炉体散 对于生产光学材料的厂家来说极其重要。 由于具有很

3

失热量等效为 3.83 m 天然气燃烧所释放的热量。 高的分解效率,旋转式 RTO 的 VOCs 入口废气质量浓

3

结论:3 万风量 RTO 在三级风速 (5 m/s) 的条件 度可高达 10 g/m 。

下,外表面温度从 50 ℃增加到 60 ℃,每小时多消耗

3

1.02 m 天然气。 4 旋转式 RTO 的优点

炉 体 外 表 面 的 总 散 热 系 数 可 以 大 概 用 12.5w

2

(m· ℃)来计算,具体散热量可乘以炉体表面积和与环 旋转式 RTO 是第三代 RTO, 在各方面性能及后

境温度的温差来计算。 期维护费用上都全面优于床式 RTO, 表 2 为旋转式

工程应用表明,旋转式 RTO 的热效率可达 97%, RTO 与传统两床、三床 RTO 的性能对比。

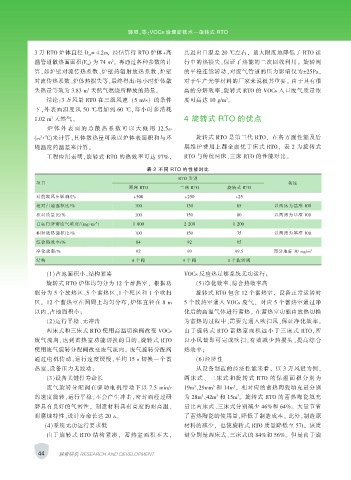

表 2 不同 RTO 的性能对比

RTO 类别

项目 备注

两床 RTO 三床 RTO 旋转式 RTO

对前端风压影响/Pa +500 +250 +25

相对占地面积比/% 100 130 65 以两床为基准 100

相对质量比/% 100 150 80 以两床为基准 100

-3

自运行所需废气浓度/(mg · m ) 1 800 2 200 1 200

相对散热面积比/% 100 150 75 以两床为基准 100

综合热效率/% 84 92 95

净化效率/% 92 99 99.5 部分地标 30 mg/m 3

结构 4 个阀 9 个阀 1 个旋转阀

!!!!!!(1)占地面积小、结构紧凑 VOCs 反应热足够系统无功运行;

旋转式 RTO 炉体均匀分为 12 个蓄热室, 根据功 (5)净化效率、综合热效率高

能分为 5 个放热区、5 个蓄热区、1 个死区和 1 个吹扫 旋转式 RTO 包含 12 个蓄热室, 设备正常运转时

区。 12 个蓄热室在圆周上均匀分布,炉体直径在 8 m 5 个放热室通入 VOCs 废气, 对应 5 个蓄热室通过净

以内,占地面积小; 化后的高温气体进行蓄热。 在蓄热室功能由放热切换

(2)运行平稳、无冲击 为蓄热的过程中,需要先通入吹扫风,保证净化效率。

两床式和三床式 RTO 使用高温切换阀改变 VOCs 由于旋转式 RTO 蓄热室面积远小于三床式 RTO,所

废气流向,达到蓄热室功能切换的目的,旋转式 RTO 以小风量即可完成吹扫,有效减少热损失,提高综合

使用废气旋转分配阀改变废气流向。 废气旋转分配阀 热效率;

通过电机传动,运行速度缓慢,平均 15 s 切换一个蓄 (6)经济性

热室,设备压力无波动; 从设备制造的经济性能来看, 以 3 万风量为例,

(3)设备关键件寿命长 两 床 式 、 三 床 式 和 旋 转 式 RTO 的 保 温 面 积 分 别 为

3

3

3

废气旋转分配阀在驱动电机带动下以 7.5 min/r 19m 、29mm 和 14m , 相对应的蓄热陶瓷填充量分别

3

3

的速度旋转,运行平稳,不会产生冲击,密封面经过研 为 28m 、42m 和 15m 。 旋转式 RTO 的蓄热陶瓷填充

3

磨具有良好的气密性, 制造材料具有高度的耐高温、 量比两床式、三床式分别减少 46%和 64%。 大量节省

耐腐蚀特性,设计寿命长达 20 a。 了蓄热陶瓷的使用量,降低了制造成本。 此外,制造原

(4)系统无功运行要求低 材料的减少, 也使旋转式 RTO 质量降低至 57t。 该质

由于旋转式 RTO 结构紧凑, 蓄热室面积不大, 量分别是两床式、三床式的 84%和 56%。 但是由于旋

44 探索研究 RESEARCH AND DEVELOPMENT