Page 61 - 《涂层与防护》2019年第7期

P. 61

郭阳,等:VOCs 治理新技术—旋转式 RTO

燃烧法是目前应用比较广泛的有机废气治理方

法,主要包括直接燃烧法、热力燃烧和催化燃烧法。 直

接燃烧是将 VOCs 当作燃料, 通过热反应, 将其转变

为水和二氧化碳,去除效率可达 95% 以上。 催化燃烧

法是在催化剂的作用下,使有机废气中的碳氢化合物

在温度较低的条件下迅速氧化成水和二氧化碳。 燃烧

法主要适用于成分复杂、 高浓度的 VOCs 气体, 具有

效率高、处理彻底等优点。

当废气中有机物浓度较低时,采用燃烧法能耗较

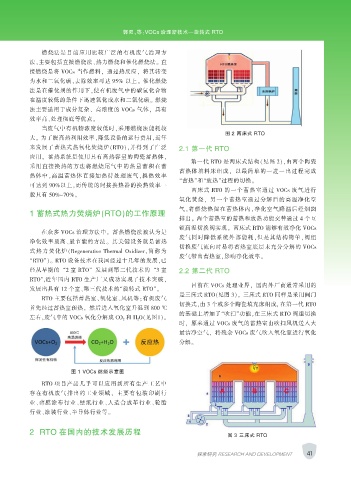

图 2 两床式 RTO

大。 为了提高热利用效率,降低设备的运行费用,近年

来发展了蓄热式热氧化焚烧炉(RTO),并得到了广泛 2.1 第一代 RTO

应用。 蓄热系统是使用具有高热容量的陶瓷蓄热体,

第一代 RTO 是两床式结构(见图 2),由两个陶瓷

采用直接换热的方法将燃烧尾气中的热量蓄积在蓄

蓄热体填料床组成, 以最简单的一进一出过程完成

热体中,高温蓄热体直接加热待处理废气,换热效率

“蓄热”和“放热”过程的切换。

可达到 90%以上,而传统的间接换热器的换热效率一

两床式 RTO 的一个蓄热室通过 VOCs 废气进行

般只有 50%~70%。

氧化焚烧, 另一个蓄热室通过分解后的高温净化空

气,将燃烧热留在蓄热体内,净化空气降温后经烟囱

1 蓄热式热力焚烧炉(RTO)的工作原理

排出。 两个蓄热室的蓄热和放热功能交替通过 4 个互

锁高温切换阀实现。 两床式 RTO 能够有效净化 VOCs

在众多 VOCs 治理方法中, 蓄热燃烧法被认为是

废气同时降低系统外部能耗,但是其结构简单,阀组

净化效率最高、最节能的方法。 其关键设备就是蓄热

切换废气流向时易将蓄热室底层未充分分解的 VOCs

式热力焚化炉 (Regenerative Thermal Oxidizer,简 称为

废气带出蓄热室,影响净化效率。

“RTO”)。 RTO 设备技术在我国经过十几年的发展,已

经从早期的 “2 室 RTO” 发展到第二代技术的 “3 室 2.2 第二代 RTO

RTO”,近年国内 RTO 生产厂又成功实现了技术突破,

目前在 VOCs 处理业界, 国内外厂商通常采用的

发展出具有 12 个室、第三代技术的“旋转式 RTO”。

是三床式 RTO(见图 3)。 三床式 RTO 同样是采用阀门

RTO 主要包括蓄热室、氧化室、风机等;有机废气

切换式,由 3 个或多个陶瓷填充床组成, 在第一代 RTO

首先经过蓄热室预热, 然后进入氧化室升温到 800 ℃

的基础上增加了“吹扫”功能,在三床式 RTO 阀组切换

左右,废气中的 VOCs 氧化分解成 CO 2 和 H 2O(见图1)。

时, 原来通过 VOCs 废气的蓄热室由吹扫风机送入大

量洁净空气, 将残余 VOCs 废气吹入氧化室进行氧化

分解。

图 1 VOCs 燃烧示意图

RTO 项目产品几乎可以应用到所有生产工艺中

存在有机废气排出的工业领域, 主要有包装印刷行

业、薄膜涂布行业、壁纸行业、人造合成革行业、轮胎

行业、涂装行业、半导体行业等。

2 RTO 在国内的技术发展历程

图 3 三床式 RTO

41

探索研究 RESEARCH AND DEVELOPMENT