Page 154 - 2025年7月防腐蚀专辑

P. 154

思成等:环氧涂层在深海环境下的适用性评价

C 表现为单一容抗 ,说明电解液尚未渗透至涂 涂层别下降了 95. 6%、48. 6%、94. 0% 和 96. 8%;在深

层/底材界面,其等效电路为图 1(a),而涂层 A 和 D 的 水压浸泡至 28 d,A、B、C、D 4 种涂层在 0. 01 Hz 的阻

Nyquist图中显现了 2个容抗 的特征,说明已有少量 抗模值分别为 8. 08×10 ·cm 、9. 09×10 ·cm 、

2

5

2

5

电解液到达涂层/金属界面处,形成了腐蚀微电池,其 2. 40×10 ·cm 、1. 08×10 ·cm ,较常压浸泡 28 d

6

2

7

2

等效电路为图 1(b)。常压下浸泡至 28 d 后,A、B、C、 的涂层阻抗模值下降了 99. 6%、99. 2%、94. 8% 和

D 4 种涂层在 0. 01 Hz 的阻抗模值均下降了 1 个数量 97. 2%,100 kHz 的相位角分别为 75. 8 ° 、74. 0 ° 、

级以上 ,分别下降了 91. 3%、98. 4%、97. 7% 和 75. 6 °和 79. 8 °,可见 4 种涂层在所模拟深水环境下

90. 4%,各涂层的 Nyquist图均显现了 2个容抗 的特 均不能保持很好的抗渗透性。主要是由于深水压

征,且各涂层在 1 Hz 至 100 kHz 的相位角明显减小。 下海水对涂层系统的渗透速率显著增加,涂层吸水

这是因为常压条件下随着浸泡时间的增加,海水对 率的增加导致涂层阻抗减小;涂层在深水压作用下

涂层的渗透程度增加,电解液 达金属底材并形成 的物质溶出为电解液扩散提供了通道,导致涂层的

腐蚀微环境,同时涂层阻抗中的电阻成分占比减小, 抗渗透性进一步恶化。

部分测试电流可通过涂层形成回路的占比增加,表 2. 3 表面

现为相位角减小 。在深水压下浸泡 2 d 时,A、B、C、 图 6 分别列 了 4 种涂层初始表面形貌和经过

[11]

D 4 种涂层在 0. 01 Hz 的阻抗模值较常压浸泡 2 d 的 深水模拟实验后的表面形貌的 50倍放大照片。

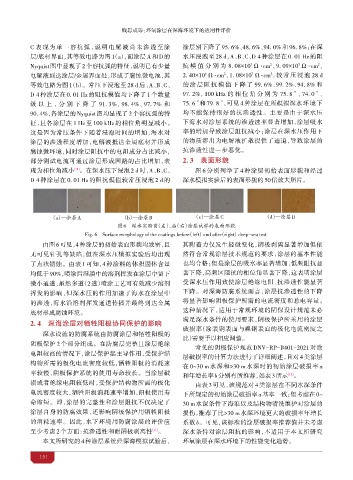

(a)—涂层A (b)—涂层B (c)—涂层C (d)—涂层D

图6 深水实验前( )、后( )涂层试样的表面形貌

Fig. 6 Surface morphology of the coatings before(left) and after(right)deep-sea test

由图 6可见,4种涂层的初始表面形貌均致密,且 其附着力仅发生轻微变化,阴极剥离显著增加但依

无可见针孔等缺陷,但在深水压模拟实验后均出现 然符合常规涂层技术规范的要求,涂层的基本性能

了点状锈蚀。由表 1 可知,4 种涂料的体积固体含量 也均合格;但是涂层的吸水率显著增加、低频阻抗显

均低于90%,喷涂后湿膜中的溶剂挥发在涂层中留下 著下降,高频区阻抗的相位角显著下降,这表明涂层

微小通道,虽然多道(2 道)喷涂工艺可有效减少溶剂 受深水压作用致使涂层绝缘电阻、抗渗透性能显著

挥发的影响,但深水压的作用加速了海水在涂层中 下降。对深海防腐系统而言,涂层抗渗透性的下降

的渗透,海水沿溶剂挥发通道传播并最终到达金属 将显著影响阴极保护所需的电流密度和总电容量。

底材形成腐蚀环境。 这种情况下,适用于常规环境的阴保设计规范未必

2. 4 涂层对 护的影响 满足深水条件的使用要求,阴极保护所采用的涂层

破损率(涂装钢表面与裸钢表面的极化电流密度之

深水设施的防腐系统由防腐涂层和 阳极的

比)需要予以相应调整。

阴极保护 2 个部分组成。在防腐层完整且涂层绝缘

常见的阴极保护规范 DNV-RP-B401-2021 对涂

电阻较高的情况下,涂层保护起主导作用,受保护结

层破损率的计算方法进行了详细 述,且对 4类涂层

构物所需的极化电流密度较低, 阳极的消耗速 在 0~30 m 水深和>30 m 水深时的初始涂层破损率 a

率较慢,阴极保护系统的使用寿命较长。当涂层破 和年增长率b分别有所推荐,如表3所示 。

[12]

损或者绝缘电阻较低时,受保护结构物所需的极化 由表 3 可见,该规范对 4 类涂层在不同水深条件

电流密度较大, 阳极消耗速率增加,阳极使用寿

下所规定的初始涂层破损率 a基本一致;但考虑在 0~

命缩短。即,涂层的完整性和涂层阻抗不仅决定了 30 m 水深条件下海浪以及结构物清洗维护对涂层的

涂层自身的防腐效果,还影响阴极保护用 阳极 损伤,推荐了比>30 m 水深环境更大的破损率年增长

的消耗速率。因此,水下环境用防腐涂层的评价应 系数 b。可见,该标准的涂层破损率推荐值并未考虑

至少考虑 2 个方面:抗渗透性和耐阴极剥离性 。 深水条件对涂层阻抗的影响,不适用于本文所研究

[11]

本文所研究的 4 种涂层系统经深海模拟试验后, 环氧涂层在深水环境下的性能变化趋势。

151