Page 151 - 2025年7月防腐蚀专辑

P. 151

思成等:环氧涂层在深海环境下的适用性评价

the steel surface,but their impedance and corrosion resistance significantly decreased. Finally,

considering the practical application of anti-corrosion systems in deep-sea environments,his

t

article highlighted the inadequacy of conventional cathodic protection design standards for

deep-sea conditions and suggested that deep-sea cathodic protection should take into account

the actual resistance of the coatings used on steel structures.

Key words:poxy coating;deep-sea;mpedance;athodic protection

e

c

i

随着我国深水能源开采技术的进步,海洋能源 自聚乙烯底材剥落用于不同条件的吸水率测试。涂

开发逐步向深海发展,深水环境下的生产设施安装 料及所制备涂层的基本信息如表 1所示。

和应用不断增加。由于深水条件的设施安装成本

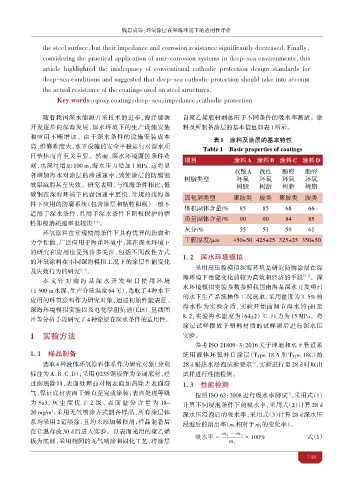

表1 涂料 涂层的基本特性

高、维修难度大,水下设施的安全平稳运行对深水项 Table 1 Basic properties of coatings

目整体而言至关重要。然而,深水环境腐蚀条件

项目 涂料A 涂料B 涂料C 涂料D

刻,水深每增加 100 m,海水压力增加 1 MPa,这将显

著增加海水对涂层的渗透速率,致使涂层的防腐蚀 双酚A 改性 酚醛 酚醛

树脂类型 环氧 环氧 环氧 环氧

效果减弱甚至失效。研究表明,与浅海条件相比,低 树脂 树脂 树脂 树脂

碳钢在深海环境下的腐蚀速率更快,常规的浅海条

固化剂类型 聚胺类 胺类 聚胺类 胺类

件下应用的防腐系统(包含涂层和 阳极)一般不

体积固体含量/% 85 85 68 66

适用于深水条件,且用于深水条件下阴极保护的

质量固体含量/% 90 90 84 85

阳极消耗速率也较快 [1-2] 。

环氧涂料在常规使用条件下具有优异的防腐和 灰分/% 55 51 59 61

力学性能,广泛应用于海洋环境中;其在深水环境下 干膜厚度/μm 450±50 425±25 325±25 350±50

的研究和应用也受到许多关注,包括不同改性方式

1. 2 水 模

的环氧涂料在不同深海模拟工况下的涂层性能变化

采用高压 模拟深海环境是研究防腐涂层在深

及失效行为的研究 [3-5] 。

海环境下性能变化的较为高效和经济的手段 [3-5] 。深

本文针对南海某深水开发项目使用环境

水环境模拟实验参数参照我国南海某深水开发项目

(1 500 m 水深,生产介质温度 64 ℃),选取了 4种水下

的水下生产系统操作工况选取,采用盐度为 3. 5% 的

应用的环氧涂料作为研究对象,通过初始性能表征、

海水作为实验介质,实验开始前调节海水的 pH 至

深海环境模拟实验以及电化学阻抗谱(EIS)、显微图

8. 2,实验海水温度为(64±2) ℃,压力为 15 MPa。将

片等分析手段研究了 4种涂层在深水条件的适用性。

涂层试样 放于塑料材质的试样架后进行深水压

1 实验方 实验。

参考 ISO 21809-3:2016 关于 地和水下管道系

1. 1 样品制备 统用液体环氧补口涂层(Type 18 A 和 Type 18C)的

选取 4 种液体环氧涂料体系作为研究对象(分别 28 d 耐热水浸泡试验要求 ,实验进行至 28 d 时取出

[6]

标注为 A、B、C、D);采用 Q235 钢板作为金属底材,经 试样进行性能检测。

过 底除油,表面处理前对钢表面加热除去表面湿 1. 3 性能检测

气,保证底材表面干燥直至完成涂装;表面处理等级 按照 ISO 62:2008 进行吸水率测试 ,采用式(1)

[7]

为 Sa3,灰尘度优于 2 级 ,表面盐分含量为 18~

计算不同浸泡条件下的吸水率,采用式(2)计算 28 d

20 mg/m ;采用无气喷涂方式制备样品,所有涂层体 深水压浸泡后的吸水率,采用式(3)计算 28 d 深水压

2

系均采用 2 道喷涂,且均未添加稀释剂;样品制备后 浸泡后的溶出率(m 相对于m 的变化率)。

3 1

在常温存放 30 d 后进入实验。以表面光滑的聚乙烯

m 2 - m 1

吸水率 = × 100% 式(1)

板为底材,采用相同的无气喷涂和固化工艺,将涂层 m 1

148