Page 63 - 涂层与防护1912-合

P. 63

许洋,等:水性环氧富锌底漆的研究与制备

1 实验部分 料后与环氧乳液按比例混合,搅拌均匀,加入水稀释

到合适黏度,喷涂制板,放在 20 ℃环境箱中养护 10 d

1.1 实验原料 测试性能,涂层干膜厚度 70 μm。 其中探讨膜厚对水性

3 组 水 性 环 氧 树 脂 和 固 化 剂 分 别 编 号 为 A、B、 环氧富锌底漆盐雾性能的影响试验样板膜厚分别为

C。 A 树脂和固化剂、C 树脂和固化剂: 进口;B 树脂 50 μm、90 μm、130 μm、180 μm。 其中探讨环境温度对

和固化剂: 中海油常州涂料化工研究院有限公司;分 水性环氧富锌底漆盐雾性能的影响试验样板放置在

散剂(6208)、消泡剂(6386):氰特化工有限公司;丙二 环境箱养护 10 d, 温度分别设置为 2 ℃、5 ℃、20 ℃、

35 ℃,考察性能。

醇甲醚: 国产; 锌粉 (1 000 目): 国产; 气相 SiO 2

(R812S):赢创工业集团;膨润土(BENTONESD-2):海

明斯德谦化学有限公司;增稠剂(BYK420):毕克化学 2 测试参考标准

有限公司。 以上均为工业品。

按照 GB/T 1771—2007 的规定测试耐盐雾性;按

1. 2 实验仪器 照 GB/T 5210—2006 规 定 测 试 附 着 力 ; 按 照 GB/T

1732—1993 规 定 测 试 漆 膜 冲 击 强 度 ; 按 照 GB/T

型搅拌砂磨分散多用机(JSF-400):上海普申化

1730—1993 规 定 测 试 漆 膜 摆 杆 硬 度 ; 按 照 GB/T

工机械有限公司;盐雾试验机(Q-FOG SSP-600):美

1728—1979 (1989)规定测试漆膜干燥时间。

国 Q-Lab 公 司 ;漆 膜 冲 击 器 (Ref 806):英 国 SHEEN

仪器公司;摆杆硬度计(Ref.707/KP):英国 SHEEN 仪

器公司;拉力试验机(AGS-J):日本岛津公司。 3 结果与讨论

1.3 水性环氧富锌底漆的制备 3.1 环氧乳液和固化剂性能对比

分别以 3 组不同的水性环氧树脂和固化剂为成

1.3.1 配方

膜物质, 按照上述基础配方制备水性环氧富锌底漆,

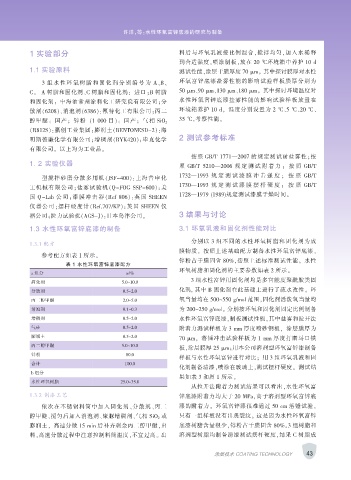

参考配方如表 1 所示。

锌粉占干膜固含 80%,按照上述标准测试性能。 水性

表 1 水性环氧富锌底漆配方

环氧树脂和固化剂的主要参数如表 2 所示。

a 组分 w/%

3 组水性富锌用固化剂均是多官能度聚酰胺类固

固化剂 5.0~10.0

分散剂 0.5~2.0 化剂, 其中 B 固化剂在此基础上进行了疏水改性。 环

丙二醇甲醚 2.0~5.0 氧当量均在 500~550 g/mol 范围,固化剂活泼氢当量均

消泡剂 0.1~0.3 为 200~250 g/mol。 分别按环氧和固化剂固定比例制备

增稠剂 0.5~2.0 水性环氧富锌底漆,制板测试性能。其中盐雾和拉开法

气硅 0.5~2.0 附着力测试样板为 3 mm 厚度喷砂钢板, 涂层膜厚为

膨润土 0.5~2.0 70 μm, 落锤冲击试验样板为 1 mm 厚度打磨马口铁

丙二醇甲醚 5.0~10.0

板,涂层膜厚 25 μm;用本公司溶剂型环氧富锌漆制备

锌粉 80.0

样板与水性环氧富锌进行对比; 用 3 组环氧乳液和固

合计 100.0

化剂制备清漆,喷涂在玻璃上,测试摆杆硬度。 测试结

b 组分

果如表 3 和图 1 所示。

水性环氧树脂 25.0~35.0

从拉开法附着力测试结果可以看出,水性环氧富

1.3.2 制漆工艺 锌底漆附着力均大于 20 MPa,高于溶剂型环氧富锌底

依次在不锈钢料筒中加入固化剂、分散剂、丙二 漆的附着力。 环氧富锌漆很难通过 50 cm 落锤试验,

醇甲醚、搅匀后加入消泡剂、聚脲增稠剂、气相 SiO 2 或 只有一组样板没有出现裂纹。 这是因为水性环氧富锌

膨润土, 高速分散 15 min 后补齐剩余丙二醇甲醚,出 底漆树脂含量很少,锌粉占干膜固含 80%。3 组树脂和

料,高速分散过程中注意控制料筒温度,不宜过高。 出 溶剂型树脂均制备清漆测试摆杆硬度,结果 C 树脂成

43

涂层技术 COATING TECHNOLOGY