Page 42 - 涂层与防护2020-04电子版

P. 42

师立功,等:钢质管道顶管专用 ARO 涂层开发及应用

性差,受力时容易开裂,且与钢材的附着力没有 FBE 好。 光固化玻璃钢与环氧玻璃钢同属玻璃钢材料,使

(4)FBE+水泥混凝土(石夹克) 用乙烯基树脂与纤维材料及增强剂混合再经光固化

“石夹克”技术是加拿大百邵公司(Bredero Shaw) 而得到的耐磨耐压保护材料,可用于 3PE 穿越管的保

[3]

在美州和澳洲成功应用的一种顶管保护涂层 ,是在 护。 邵氏硬度>85,施工灵活,不受天气温度及施工场

外防腐涂层施工完成后立即侧缠绕一层 25.4 mm 厚 地的影响。 可替代“三油两布”涂层工艺,但目前价格

的用轻质镀锌金属网增强的混凝土保护层。 该混凝土 昂贵。

保护层外再缠绕一层开孔聚乙烯带以提供养护环境 其具有更高的抗剪切强度(140 MPa)和抗拉强度

和防止混凝土散落。 (62 MPa),在顶管或定向穿越回拖过程具有比环氧玻

“石夹克”技术也因此成了本行业唯一可以在全 璃钢更高的性能。

球各地都得到服务、并具有相同的产品稳定性和相同

质量保证的机械保护系统。 “石夹克”技术可以说是唯 3 顶管专用 ARO 涂层的开发

一在其服务寿命期内性能得到完全实践检验的机械

3.1 ARO 涂层设计基础

保护系统。

早期的“石夹克”保护层只能在北美、澳洲区区几 顶管施工中,涂层与土壤接触摩擦增加了涂层破

家防腐涂敷厂进行,且仅限于小管径管道。 近年来,百 坏的风险,因此对外保护涂层需增加涂层厚度或增加

邵公司开发出了移动式“石夹克”涂敷生产线,缩短了 额外 的 涂层 保护 ,加 拿大 百邵 (Bredero Shaw)公 司 认

管道的动输距离和时间,同时可施工的管径也增大到 为,按照工业技术规范规定的常用顶管涂层厚度应满

了 DN1200,但国内尚无引进“石夹克”涂敷生产线的 足表 1。 可以看出顶管所要求的涂层厚度远远超过了

报告。 管道主干线的涂层设计厚度。

[4]

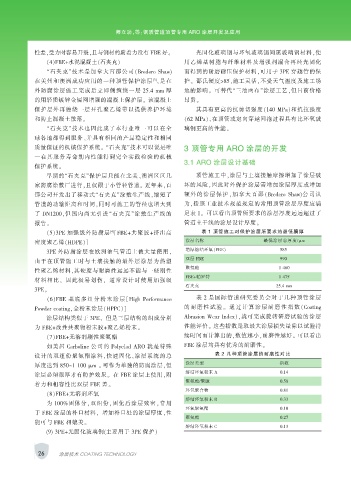

(5)3PE 加强级外防腐层 [FBE+共聚胶+挤出高 表 1 顶管施工对保护涂层所要求的最低膜厚

密度聚乙烯(HDPE)] 涂层名称 最低涂层总厚度/μm

增厚熔结环氧(FBE) 585

3PE 外防腐涂层在欧洲油气管道上被大量使用,

双层 FBE 990

由于在顶管施工时与土壤接触的最外层涂层为热塑

聚氨酯 1 460

性聚乙烯材料,其硬度与耐磨性远远不能与一些刚性

FBE+帕罗特 1 475

材料相比, 因此极易划伤, 通常设计时使用加强级

石夹克 25.4 mm

3PE。

(6)FBE 基底 多组 分 粉末 涂 层 [High Performance 表 2 是国际管道研究委员会对于几种顶管涂层

Powder coating,全粉末涂层(HPPC)] 的 耐 磨 性 试 验 。 通 过 计 算 涂 层 耐 磨 性 指 数 (Coating

涂层结构类似于 3PE, 但是三层结构的组成分别 Abrasion Wear Index),就可完成旋转研磨试验的涂层

为 FBE+改性共聚物粉末胶+聚乙烯粉末。 性能评价。 这些指数是取最大涂层损失量除以试验持

(7)FBE+无溶剂刚性聚氨酯 续时间而计算出的,数值越小,耐磨性越好。 可以看出

如美国 Carboline 公司的 Polyclad ARO 就是特殊 FBE 涂层均具有优秀的耐磨性。

设计的双组份聚氨酯涂料,快速固化,涂层系统的总 表 2 几种顶管涂层的耐磨性对比

涂层类型 指数

厚度达到 850~1 100 μm 。 可作为单独的防腐涂层,但

熔结环氧粉末 A 0.14

涂层必须很厚才有防护效果。 在 FBE 涂层上使用,附

聚氨酯/聚脲 0.58

着力和相容性比双层 FBE 差。

环氧聚合物 0.81

(8)FBE+无溶剂环氧

熔结环氧粉末 B 0.33

为 100%固体分,双组份,固化后涂层致密,常用

环氧聚氨酯 0.10

于 FBE 涂层的补口材料, 增加补口处的涂层厚度,性

聚氨酯 0.27

能可与 FBE 相媲美。

熔结环氧粉末 C 0.13

(9) 3PE+光固化玻璃钢(主要用于 3PE 保护)

26 涂层技术 COATING TECHNOLOGY