Page 22 - 涂层与防护2020-03完整版

P. 22

黄祉伟:降低车身涂装打磨点的治具一回清洗工艺探讨

洗。 达到治具箱和挂具的通用化。 制作专门的吊框分 (2)通过委外清扫厂家人员的协调和追加,早班

开小治具的浸泡,直接送到治具安装岗位,通过自主 委外对应工时从 8H/人/8 h 递减到到 2.5H/人/8 h,治

设计明确规格。 如图 5 所示; 具清洗的频率得以提升。

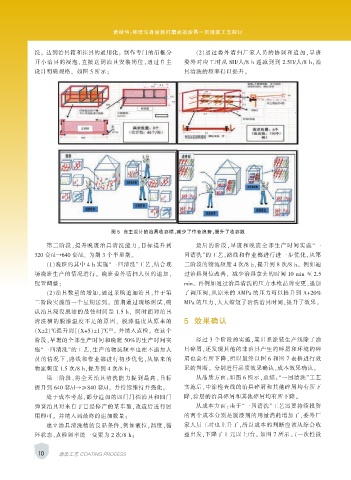

图 5 自主设计的治具收容框,减少了作业浪费,提升了收容数

第二阶段,提升晚班治具清洗能力,目标提升到 最后的阶段,早班和晚班全部生产时间实施“一

320 套/d→640 套/d。 为期 3 个半星期。 回清洗”的工艺,路线和作业都进行进一步优化,从第

(1)晚班的其中 4 h 实施“一回清洗”工艺,结合现 二阶段的物流频度 4 次/8 h,提升到 8 次/8 h。 例如通

场晚班生产的情况进行。 晚班委外清扫人员的追加, 过治具岗位改善, 减少治具拿去的时间 10 min 至 2.5

配置调整; min。 再例如通过治具清洗的压力水枪品牌变更,追加

(2)治具数量的增加,通过采购追加治具,并于第 了调压阀,从原来的 AMPa 的压力可以提升到 A+20%

二阶段实施前一个星期送到。 前期通过现场测试,确 MPa 的压力,大大缩短了清洗治具时间,提升了效果。

认治具浸没脱漆的最佳时间是 1.5 h, 同时面对治具

清洗槽的脱漆温度不足的原因, 脱漆温度从原来的 5 效果确认

[2]

(X±2)℃提升到〔(X+5)±1〕℃ 。 并纳入点检。 在这个

阶段,早班的全部生产时间和晚班 50%的生产时间实 经过 3 个阶段的实施,某日系涂装生产线除了治

施“一回清洗”的工艺,生产的物流频率也在不追加人 具碎屑,还发现其他的非治具产生的碎屑和环境的碎

员的情况下,路线和作业都进行初步优化,从原来的 屑也会有所下降,所以最终以图 6 和图 7 表格进行效

物流频度 1.5 次/8 h,提升到 4 次/8 h; 果的判断。 分别进行品质效果确认,成本效果确认。

第三阶段,将全天治具清洗能力提到最高,目标 从品质方面:如图 6 所示,总结:“一回清洗”工艺

提升到 640 套/d→≥840 套/d。 并持续维持并强化。 实施后,中涂检查线的治具碎屑和其他碎屑均有所下

处于成本考虑,部分追加的四门门档治具和四门 降,涂层的治具碎屑和其他碎屑均有所下降。

弹簧治具对来自于已经停产的某车型,改造后进行回 从成本方面:由于“一回清洗”工艺需要持续投资

用即可。 并纳入到最终的追加数量; 的两个成本分别是脱漆剂的用量消耗增加了,委外厂

建立治具清洗槽的良品条件,例如液位,温度,循 家人员工时也上升了,所以成本的判断应该从综合收

环状态,点检频率统一变更为 2 次/8 h; 益出发,下降了 1 元以上/台。 如图 7 所示。 (一次性投

10 涂装工艺 COATING PROCESS