Page 26 - 《涂层与防护》2019年第12期

P. 26

赵家:环氧富锌底漆柔韧性测试方法探讨

1.1 柱形弯曲 1.2 杯突试验

这是目前针对漆膜柔韧性最普遍的第三方检测 此标准为 GB/T 9753—2007 (ISO 1520:2006),测

方 法 , 对 应 标 准 是 GB/T 6742—2007 (ISO 1519— 试仪器如图 2 所示,主要由冲模、固定环和冲头组成。

2011)和 GB/T 1731—1993,如图 1。 测试试板为厚度范围 0.3~1.25 mm 的马口铁。

按照规定要求干燥/固化涂层后,将试板固定在固

定环和冲模中间,涂层面向冲模,并使冲头半球形的

顶端刚好与试板未涂膜的一面接触,将冲头的半球形

顶端以 0.1~0.3 mm/s 的速度推向试板,直至达到指定

深度或漆膜开裂。

图 1 柔韧性测试

在 GB/T 6742-2007(ISO 1519-2011)标准中,图 1

左侧为测试仪器,它有一根固定的铰链,连接圆柱的

轴,轴的直径在 2~32 mm 之间。 试板一般为厚度不超

过 0.3 mm 的马口铁或铝板, 涂膜后将试板放置在温

度为(23±2)℃和相对湿度为(50±5)%的环境下干燥 16

h 以上然后进行测试。测试时将仪器完全打开,装上合

适的轴棒,插入试板,并使涂层面朝座板,在 1~2 s 内 图 2 杯突试验

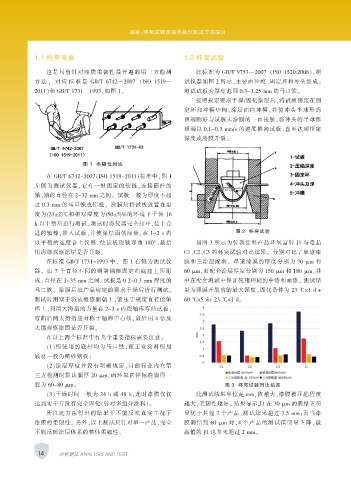

以平稳的速度合上仪器,使试板绕轴弯曲 180°,最后 如图 3 所示为佐敦涂料产品环氧富锌 J1 与竞品

用肉眼观察涂层是否开裂。 C1、C2、C3 的杯突试验对比结果。 分别对比了单道漆

在标准 GB/T 1731-1993 中, 图 1 右侧为测试仪 膜和三涂层配套, 单道漆膜的厚度分别为 30 μm 和

器, 由 7 个直径不同的钢制轴棒固定在底座上所组 60 μm,而配套涂层厚度分别为 150 μm 和 180 μm,其

成。 直径在 1~35 mm 之间。 试板是 0.2~0.3 mm 厚度的 中在配套测试中保证使用相同的中漆和面漆。 测试结

马口铁, 涂膜后按产品规定的要求干燥后进行测试。 果为漆膜开裂前的最大深度。 固化条件为 23 ℃×1 d +

测试时用双手将试板漆膜朝上,紧压于规定直径的轴 60 ℃×5 d+ 23 ℃×1 d。

棒上,利用大拇指的力量在 2~3 s 内绕轴棒弯曲试板,

弯曲后两大拇指应对称于轴棒中心线,最后用 4 倍放

大镜观察漆膜是否开裂。

在以上两个标准中有几个重要指标需要注意:

(1)所使用的底材均为马口铁,而工业涂料所用

底材一般为喷砂钢板;

(2)涂层厚度并没有明确规定,目前行业内在第

三方检测时默认膜厚 20 μm,而环氧富锌标准膜厚一

般为 60~80 μm; 图 3 杯突试验对比结果

(3)干燥时间一般为 24 h 或 48 h,此时漆膜仅仅 此测试结果单位是 mm,值越大,漆膜被压陷程度

达到实干并没有完全固化(针对多组分涂料)。 越大,柔韧性越好。 结果显示,J1 在 30 μm 的膜厚下明

所以此方法得出的结果并不能反映真实工况下 显优于其他 3 个产品,测试结果超过 3.5 mm;而当漆

漆膜的柔韧性。 另外,以上测试只针对单一产品,完全 膜翻倍到 60 μm 时,4 个产品的测试值明显下降,最

不能反映涂层体系的整体柔韧性。 高值的 J1 也并未超过 2 mm。

14 分析测试 ANALYSIS AND TEST