Page 53 - 涂层与防护2019-04

P. 53

曹欣伍,等:无溶剂环氧管道内减阻涂料的研制

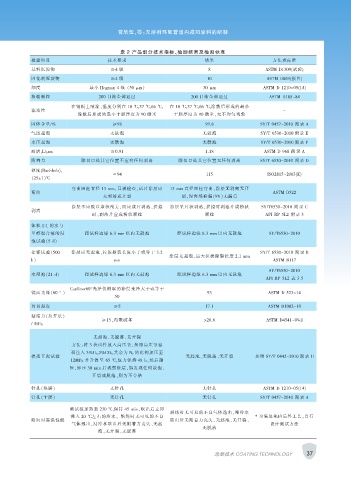

表 2 产品部分技术指标、检测结果及检测标准

检验项目 技术要求 结果 方法或标准

基料沉淀物 ≥4 级 8 ASTM D1309(试验)

固化剂沉淀物 ≥4 级 10 ASTM D869(报告)

细度 最小 Hegman 4 级 (50 μm) 30 μm ASTM D 1210-05(14)

粗糙颗粒 200 目筛全部通过 200 目筛全部通过 ASTM D185-84

在钢板上喷涂,温度分别在 10 ℃,37 ℃,66 ℃, 在 10 ℃,37 ℃,66 ℃,涂敷后形成的最小

流动性 -

涂敷后形成的最小干膜厚度为 90 微米 干膜厚度为 90 微米,无不均匀现象

固体含量/% ≥98 99.8 SY/T 0457-2010 附录 A

气压起泡 无鼓泡 无鼓泡 SY/T 6530-2010 附录 E

水压起泡 无鼓泡 无鼓泡 SY/T 6530-2010 附录 F

耐磨,L/μm ≥0.91 1.18 ASTM D 968 附录 A

附着力 除切口处其它位置不应有任何剥离 除切口处其它位置无任何剥离 SY/T 6530-2010 附录 D

硬度(Buchholz),

≧94 115 ISO2815-2003(E)

(25±1)℃

弯曲圆柱直径 13 mm,目视检查,试片涂层应 13 mm 直径圆柱弯曲,涂层无剥离无开

弯曲 ASTM D522

无剥落或开裂 裂,湿海绵检漏(9V)无漏点

涂层不应被以条状刮去,而应成片剥落,搓捻 涂层呈片状剥落,搓捻时剥落片成粉状 SY/T6530-2010 附录 C

剥离

时,剥落片应成粉状颗粒 颗粒 API RP 5L2 附录 3

体积 1∶1 的水与

甲醇混合液的浸 距试样边缘 6.3 mm 以内无鼓泡 距试样边缘 6.3 mm 以内无鼓泡 SY/T6530-2010

泡试验(5 d)

盐雾试验(500 涂层应无起泡,拉拔撕裂长度小于或等于 3.2 SY/T 6530-2010 附录 B

涂层无起泡,最大拉拔撕裂长度 2.1 mm

h) mm ASTM B117

SY/T6530-2010

水浸泡(21 d) 距试样边缘 6.3 mm 以内无鼓泡 距试样边缘 6.3 mm 以内无鼓泡

API RP 5L2 表 3.5

Cardiner60°光泽仪测取的涂层光泽大于或等于

镜面光泽(60 ° ) 93 ASTM D 523-14

50

剪切强度 ≥5 17.1 ASTM D1002-10

粘结力(拉开法)

≥15,内聚破坏 >20.6 ASTM D4541-09el

/ MPa

无起泡、无脱落、无开裂

方法:将 3 块试件放入高压釜,按照高压釜容

积注入 3%H 2,2%CO 2,其余为 N 2 的比例加压至

模拟工况试验 无起泡、无脱落、无开裂 参照 SY/T 0442-2010 附录 H

12MPa 并升温至 65 ℃,压力保持 48 h,然后卸

压,卸压 30 min 后观察涂层,如发现任何鼓泡、

开裂或脱落,则为不合格

针孔(湿膜) 无针孔 无针孔 ASTM D 1210-05(14)

针孔(干膜) 无针孔 无针孔 SY/T 0457-2010 附录 A

测试板加热至 230 ℃,保持 45 min,取出后立即

烘烤时无可见的不良气体逸出,浸冷水

浸入 20 ℃左右的冷水。 烘烤时无可见的不良 * 为满足先内后外工艺,自行

耐短时高温性能 取出后无附着力丧失、无起泡、无开裂、

气体逸出,浸冷水取出后无附着力丧失、无起 设计测试方法

无脱落

泡、无开裂、无脱落

涂层技术 COATING TECHNOLOGY 37