Page 31 - 涂层与防护2019-02

P. 31

潘云飞,等:飞机蒙皮用高性能底色漆的制备及性能研究

锡作为涂料体系的催干剂。 材的润湿性,防止产生缩孔;能够减少漆膜表面因溶

底色漆中的低聚物具有较高的官能团含量,同时 剂挥发而产生的表面张力差, 改善表面流动状态,使

采用较高极性和高表面张力的溶剂来获得低黏度,所 涂料迅速流平。 试验中采用 BYK-331 作为底色漆的

以底色漆的表面张力比常规溶剂型涂料高,其对基材 流平剂,不仅能改善涂料的流平性,还可以有效地消

的润湿性也较常规溶剂型涂料差, 更易产生缩孔、边 除气泡。

缘覆盖性差等缺陷。 因此,需要使用流平剂来加以解

2.6 涂料性能

决。 常见的流平剂有丙烯酸酯类、氟碳改性丙烯酸酯

类及(改性)有机硅类等品种。 其中(改性)有机硅类流 底色漆及其配套涂层体系的主要性能见表 4 及

平剂可以强烈地降低涂料的表面张力,提高涂料对底 表 5。

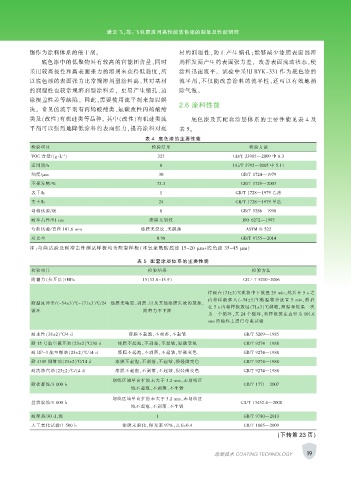

表 4 底色漆的主要性能

检验项目 检验结果 检验方法

-1

VOC 含量/(g · L ) 327 GB/T 23985—2009 中 8.3

适用期/h 6 HG/T 3792—2005 中 5.11

细度/μm 30 GB/T 1724—1979

不挥发物/% 72.3 GB/T 1725—2007

表干/h 1 GB/T 1728—1979 乙法

实干/h 24 GB/T 1728—1979 甲法

划格试验/级 0 GB/T 9286—1998

耐冲击性/91 cm 漆膜无裂纹 ISO 6272—1993

弯曲试验/直径 101.6 mm 漆膜无裂纹、无脱落 ASTM D 522

对比率 0.98 GB/T 9755—2014

注:弯曲试验及耐冲击性测试样板均为配套样板(环氧聚酰胺底漆 15~20 μm+底色漆 35~45 μm)

表 5 配套涂层体系的主要性能

检验项目 检验结果 检验方法

附着力(拉开法)/MPa 15(13.8~15.9) GB∕T 5210-2006

样板在(71±3)℃烘箱中下放置 25 min,然后在 5 s 之

内 将 样 板 移 入 (-54±3)℃低 温 箱 中 放 置 5 min,然 后

耐温度冲击/(-54±3)℃~(71±3)℃/24 漆膜无龟裂、剥离、以及其他漆膜失效的现象,

在 5 s 内将样板放回(71±3)℃烘箱,高温和低温一次

循环 附着力不下降

为一个循环,共 24 个循环,将样板放在直径为 101.6

mm 的轴棒上进行弯曲试验

耐水性(38±2)℃/4 d 漆膜不起泡,不剥落,不起皱 GB/T 5209—1985

耐 15 号航空液压油(23±2)℃/30 d 漆膜不起泡,不剥落,不起皱,轻微变色 GB/T 9274—1988

耐 RP-3 航空燃油(23±2)℃/14 d 漆膜不起泡,不剥落,不起皱,轻微变色 GB/T 9274—1988

耐 4109 润滑油(23±2)℃/14 d 漆膜不起泡,不剥落,不起皱,很轻微变色 GB/T 9274—1988

耐洗涤汽油(23±2)℃/14 d 漆膜不起泡,不剥落,不起皱,很轻微变色 GB/T 9274—1988

划线区域单向扩蚀未大于 3.2 mm,未划线区

耐盐雾性/3 000 h GB/T 1771—2007

域不起泡、不剥落、不生锈

划线区域单向扩蚀未大于 3.2 mm,未划线区

丝状腐蚀/1 000 h GB/T 13452.4—2008

域不起泡、不剥落、不生锈

耐湿热/30 d,级 1 GB/T 9780—2013

人工老化试验/1 500 h 漆膜未粉化,保光率 97%,△E=0.4 GB/T 1865—2009

(下转第 23 页)

涂层技术 COATING TECHNOLOGY 19