Page 166 - 2025水性涂料虚拟专辑

P. 166

周如东等:水性硅溶胶接枝聚氨酯乳液的制备及其在汽车玻璃导 密封条上的应用研究

用硅溶胶改性后涂层表面极性基团减少,摩擦因数 求涂层必须有一定的强度与韧性,但同时需要适应

降低。而使用不同类别的异氰酸酯对涂层表面的水 密封条在使用中的拉伸形变,所以其断裂伸长率也

接触角和摩擦因数没有太大的影响,这是由于其没 有一定的要求,加上汽车玻璃导 密封条户外使用

有改变涂层表面聚氨酯的结构。 时会 受高温和雨水天气,其热老化和耐水后的耐

2. 4 条耐 涂层耐 性 磨性也需要保障 。本研究制备的耐磨涂层耐磨性

[10]

涂层的耐磨性由其结构决定,优异的耐磨性要 测试结果如表1所示。

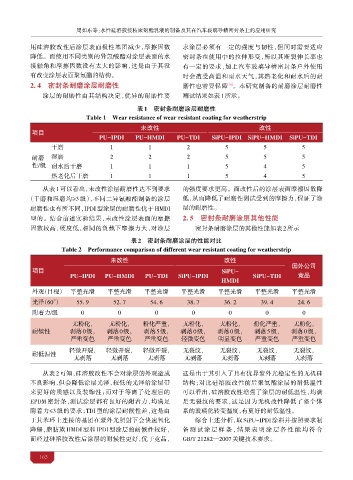

表1 耐 涂层耐 性

Table 1 Wear resistance of wear resistant coating for weatherstrip

未改性 改性

项目

PU-IPDI PU-HMDI PU-TDI SiPU-IPDI SiPU-HMDI SiPU-TDI

干磨 1 1 2 5 5 5

耐磨 湿磨 2 2 2 5 5 5

性/级 耐水后干磨 1 1 1 5 4 5

热老化后干磨 1 1 1 5 4 5

从表 1 可以看出,未改性涂层耐磨性达不到要求 的强度要求更高。而改性后的涂层表面摩擦因数降

(干磨和湿磨均≥3 级),不同二异氰酸酯制备的涂层 低,从而降低了耐磨性测试受到的摩擦力,保证了涂

I

耐磨性也有所不同,PDI 型涂层的耐磨性优于 HMDI 层的耐磨性。

型的。结合前述实验结果,未改性涂层表面的摩擦 2. 5 条耐 涂层其他性能

因数较高,硬度低,相同的负载下摩擦力大,对涂层 密封条耐磨涂层的其他性能如表 2所示

表2 耐 涂层的性能对比

Table 2 Performance comparison of different wear resistant coating for weatherstrip

未改性 改性

国外公

项目 SiPU-

PU-IPDI PU-HMDI PU-TDI SiPU-IPDI SiPU-TDI 品

HMDI

外观(目视) 平整光滑 平整光滑 平整光滑 平整光滑 平整光滑 平整光滑 平整光滑

光泽(60°) 55. 9 52. 7 54. 6 38. 7 36. 2 39. 4 24. 6

附着力/级 0 0 0 0 0 0 0

无粉化, 无粉化, 粉化严重, 无粉化, 无粉化, 粉化严重, 无粉化,

耐候性 剥落0级, 剥落0级, 剥落5级, 剥落0级, 剥落0级, 剥落5级, 剥落0级,

严重变色 严重变色 严重变色 轻微变色 明显变色 严重变色 严重变色

轻微开裂, 轻微开裂, 轻微开裂, 无裂纹, 无裂纹, 无裂纹, 无裂纹,

耐低温性

无剥落 无剥落 无剥落 无剥落 无剥落 无剥落 无剥落

从表 2 可知,硅溶胶改性不会对涂层的外观造成 这是由于其引入了具有优异紫外光稳定性的无机硅

不良影响,但会降低涂层光泽,较低的光泽给涂层带 结构;对比硅溶胶改性前后聚氨酯涂层的耐低温性

来更好的质感以及装饰性;而对于等离子处理后的 可以看出,硅溶胶改性增强了涂层的耐低温性,均满

EPDM 密封条,测试涂层都有良好的附着力,均满足 足无裂纹的要求,这是因为无机改性降低了整个体

附着力≤3 级的要求;TDI 型的涂层耐候性差,这是由 系的玻璃化转变温度,有更好的耐低温性。

于其苯环上连接的基团在紫外光照射下会快速氧化 综合上述分析,取 SiPU-IPDI 涂料并按照要求制

降解,脂肪族 HMDI 型和 IPDI 型涂层的耐候性较好, 备测试涂层样条 ,结果表明涂层各性能均符合

而经过硅溶胶改性后涂层的耐候性更好,优于竞品, GB/T 21282—2007关键技术要求。

1