Page 49 - 1903完整版

P. 49

何庆迪,等:水性塑料乳液的合成及应用研究

由表 1 可知,随着复合乳化剂用量的增加,乳液 塑料基材的表面能一般比较低,水性涂料很难在

外观从乳白变成微乳蓝光液体,黏度逐渐增大。 根据 其表面附着,目前水性涂料主要应用于非结晶的塑料

乳液聚合经典理论,聚合反应速率、平均聚合度及乳 表面,如聚氯乙烯(PVC)、聚丁二烯-丙烯腈-苯乙烯

[7]

胶粒数目均与乳化剂浓度的 0.6 次方成正比 ,当乳化 (ABS)、聚碳酸酯(PC)等。 要能在塑料表面进行应用,

剂浓度增大时,生成的乳胶粒数目增多,乳胶粒平均 就要求水性塑料涂料具有较高的硬度、 抗划伤性、耐

粒径变小,乳液黏度增大。 同时过量的乳化剂会降低 醇性等性能,所以要求塑料乳液具有较高的 T g 值。 一

乳液涂膜的耐水性,会给后续的涂料生产和应用带来 般 来说 面 漆用 热塑 性 塑料 漆树 脂 的 T g 值 要高 于 70

不必要的麻烦。 但是降低乳化剂浓度又会降低聚合反 ℃,底漆则要控制在 45~60 ℃为宜。 为了考察乳液 T g

应速率和影响乳液聚合稳定性,这能从聚合过程产生 值对涂膜性能的影响,本研究通过调整软硬单体的比

的残渣量得到很好的证明。 综合考虑乳液的生产稳定 例合成了理论 T g 值分别为 35 ℃、50 ℃、65 ℃、80 ℃的

性及涂膜性能,选择复合乳化剂用量为 2%比较合适。 系列乳液,制备水性塑料涂料并测试其性能,试验结

果见表 2。

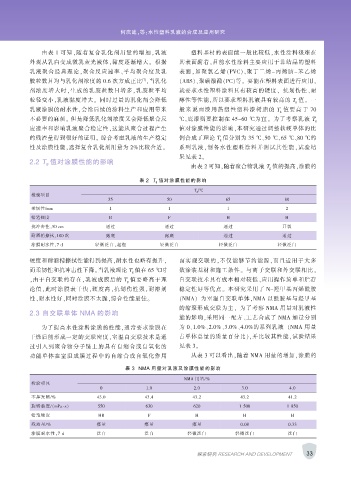

2.2 T g 值对涂膜性能的影响

由表 2 可知,随着聚合物乳液 T g 值的提高,涂膜的

表 2 T g 值对涂膜性能的影响

T g/℃

检验项目

35 50 65 80

柔韧性/mm 1 1 1 2

铅笔硬度 B F H H

抗冲击性,50 cm 通过 通过 通过 开裂

耐酒精擦拭,100 次 露底 露底 通过 通过

涂膜耐水性,7 d 轻微泛白,起泡 轻微泛白 轻微泛白 轻微泛白

硬度和耐酒精擦拭性能得到提高,耐水性也略有提升, 而实现交联的,不仅能够节约能源,而且适用于大多

而柔韧性和抗冲击性下降。当乳液理论 T g 值在 65 ℃时 数涂装基材和施工条件。 与离子交联和外交联相比,

,由于自交联的存在,乳液成膜后的 T g 值要略高于理 自交联技术具有成本相对较低、应用操作简单和贮存

论值,此时涂膜表干快,硬度高,抗划伤性强,耐溶剂 稳定性好等优点。 本研究采用了 N-羟甲基丙烯酰胺

性、耐水性好,同时涂膜不太脆,综合性能最佳。 (NMA) 为室温自交联单体,NMA 以酰胺基与羟甲基

的缩聚形成交联为主, 为了考察 NMA 用量对乳液性

2.3 自交联单体 NMA 的影响

能的影响,采用同一配方、工艺合成了 NMA 加量分别

为了提高水性涂料涂膜的性能,通常要求涂膜在 为 0、1.0%、2.0%、3.0%、4.0%的系列乳液 (NMA 用量

干燥后能形成一定的交联密度,室温自交联技术是通 占单体总量的质量百分比),并比较其性能,试验结果

过引入到聚合物分子链上的具有自缩合或自氧化的 见表 3。

功能单体在室温成膜过程中的自缩合或自氧化作用 从表 3 可以看出,随着 NMA 用量的增加,涂膜的

表 3 NMA 用量对乳液及涂膜性能的影响

NMA 用量/%

检验项目

0 1.0 2.0 3.0 4.0

不挥发物/% 43.0 43.4 43.2 43.2 41.2

旋转黏度/(mPa · s) 550 630 620 1 500 1 850

铅笔硬度 HB F H H H

残渣量/% 痕量 痕量 痕量 0.08 0.33

涂膜耐水性,7 d 泛白 泛白 轻微泛白 轻微泛白 泛白

探索研究 RESEARCH AND DEVELOPMENT 33