Page 78 - 涂料工业2024年第02期电子刊

P. 78

高 蒲等:机器人喷涂用低密度聚氯乙烯焊缝密封胶的制备与性能研究

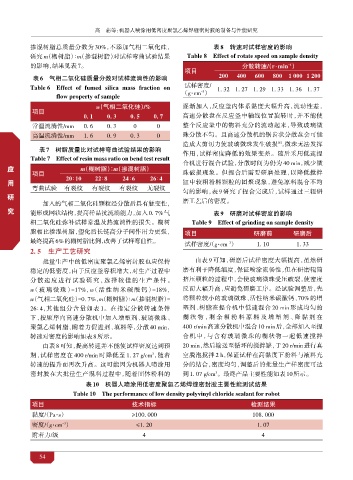

掺混树脂总质量分数为 30%,不添加气相二氧化硅, 表8 转速对试样密度的影响

研究 m(糊树脂)∶m(掺混树脂)对试样弯曲试验结果 Table 8 Effect of rotate speed on sample density

-1

的影响,结果见表7。 分散转速/(r·min )

项目

表6 气相二氧化硅质量分数对试样流淌性的影响 200 400 600 800 1 000 1 200

Table 6 Effect of fumed silica mass fraction on 试样密度/ 1. 32 1. 27 1. 29 1. 33 1. 36 1. 37

-3

flow property of sample (g·cm )

/

w(气相二氧化硅)% 逐渐加入,反应釜内体系黏度大幅升高,流动性差,

项目

0. 1 0. 3 0. 5 0. 7 高速分散盘在反应釜中轴线位置旋转时,并不能使

常温流淌性/mm 0. 6 0. 3 0 0 整个反应釜中的物料充分的流动起来,导致玻璃微

高温流淌性/mm 1. 6 0. 9 0. 3 0 珠分散不匀。且高速分散机的锯齿状分散盘会可能

造成大剪切力使玻璃微珠发生破损 ,微珠无法发挥

[8]

表7 树脂质量比对试样弯曲试验结果的影响

健 Table 7 Effect of resin mass ratio on bend test result 作用,试样密度降低的效果变差。随后采用低速捏

康 合机进行混合试验,分散时间为仍为 40 min,减少微

探 工 工 应 m(糊树脂)∶m(掺混树脂) 珠破损现象。但捏合后需要研磨处理,以降低搅拌

· 项目 20∶10 22∶8 24∶6 26∶4

艺

用

艺 弯曲试验 有裂纹 有裂纹 有裂纹 无裂纹 缸中较粗粉料颗粒的团聚现象,避免原料混合不均

索

安

全 匀的影响,表 9 研究了捏合完成后,试样通过三辊研

开 技 技 研

磨工艺后的密度。

· 加入的气相二氧化硅颗粒经分散后具有触变性,

发 术 术 究 能形成网状结构,提高样品抗流淌能力,加入0. 7%气 表9 研磨对试样密度的影响

环

相二氧化硅弥补试样常温及热流淌性的损失。糊树 Table 9 Effect of grinding on sample density

境

脂相比掺混树脂,塑化后长链高分子间作用力更强, 项目 研磨前 研磨后

最终提高6%的糊树脂比例,改善了试样弯曲性。

试样密度/(g·cm ) 1. 10 1. 33

-3

2. 5 生产工艺研究

批量生产中的低密度聚氯乙烯密封胶也应保持 由表 9 可知,研磨后试样密度大幅提高,虽然研

稳定的低密度,由于反应釜容积增大,对生产过程中 磨有利于降低细度,保证喷涂流畅性,但在研磨辊筒

分散速度进行试验研究 ,选择较佳的生产条件 。 挤压颗粒的过程中,会使玻璃微珠受压破裂,使密度

w(玻璃微珠)=17%,w(活性纳米碳酸钙)=18%, 反而大幅升高,应避免研磨工序。经试验调整后,先

w(气相二氧化硅)=0. 7%,m(糊树脂)∶m(掺混树脂)= 将颗粒较小的玻璃微珠、活性纳米碳酸钙、70% 的增

26∶4,其他组分含量如表 1。在指定分散转速条件 塑剂、树脂在捏合机中低速混合 20 min 形成均匀的

下,按顺序向高速分散机中加入增塑剂、玻璃微珠、 糊状物 ,剩余粗粉料原料及增塑剂 、降黏剂在

聚氯乙烯树脂、附着力促进剂、填料等,分散 40 min, 400 r/min高速分散机中混合10 min后,全部加入至捏

转速对密度的影响如表 8所示。 合机中,与含有玻璃微珠的糊状物一起低速搅拌

由表 8 可知,提高转速并不能使试样密度达到预 20 min,然后输送至循环的搅拌罐,于 20 r/min进行真

期,试样密度在 400 r/min 时降低至 1. 27 g/cm ,随着 空脱泡搅拌 2 h,保证试样在高黏度下粉料与液料充

3

转速的提升而再次升高。这可能因为机器人喷涂用 分的结合,密度均匀,调整后的批量生产样密度可达

密封胶在大批量生产混料过程中,随着固体粉料的 到1. 07 g/cm 。最终产品主要性能如表 10所示。

3

表10 机器人喷涂用低密度聚氯乙烯焊缝密封胶主要性能测试结果

Table 10 The performance of low density polyvinyl chloride sealant for robot

项目 技术指标 检测结果

黏度/(Pa·s) ≥100. 000 108. 000

密度/(g·cm ) ≤1. 20 1. 07

-3

附着力/级 4 4

54