Page 54 - 《涂层与防护》2020年第2期

P. 54

林越呈,等:不含 TMA 混合型粉末涂料用聚酯树脂的合成与性能研究

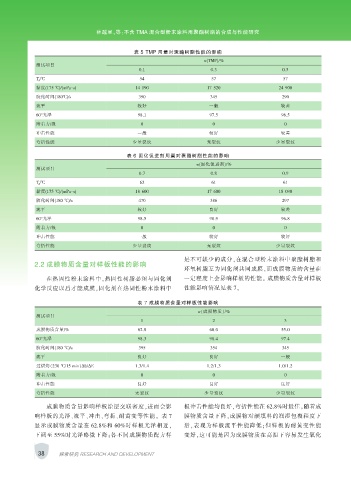

表 5 TMP 用量对聚酯树脂性能的影响

w(TMP)/%

测试项目

0.1 0.3 0.5

T g/℃ 54 57 57

黏度(175 ℃)/(mPa · s) 14 190 17 520 24 900

胶化时间(180℃)/s 390 345 290

流平 较好 一般 较差

60°光泽 98.1 97.5 96.5

附着力/级 0 0 0

冲击性能 一般 较好 较差

弯折性能 少量裂纹 无裂纹 少量裂纹

表 6 固化促进剂用量对聚酯树脂性能的影响

w(固化促进剂)/%

测试项目

0.7 0.8 0.9

T g/℃ 62 61 61

黏度(175 ℃)/(mPa · s) 18 600 17 600 18 090

胶化时间(180 ℃)/s 470 386 297

流平 较好 良好 较差

60°光泽 98.5 98.9 96.8

附着力/级 0 0 0

冲击性能 一般 较好 较好

弯折性能 少量裂纹 无裂纹 少量裂纹

是不可缺少的成分,在混合型粉末涂料中聚酯树脂和

2.2 成膜物质含量对样板性能的影响

环氧树脂互为固化剂共同成膜,而成膜物质的含量在

在热固性粉末涂料中,热固性树脂必须与固化剂 一定程度上会影响样板的性能。 成膜物质含量对样板

化学反应以后才能成膜,固化剂在热固性粉末涂料中 性能影响情况见表 7。

表 7 成膜物质含量对样板性能影响

w(成膜物质)/%

测试项目

1 2 3

成膜物质含量/% 62.8 60.0 55.0

60°光泽 98.3 98.4 97.4

胶化时间(180 ℃)/s 395 354 345

流平 良好 良好 一般

过烘烤(230 ℃/15 min)Δb/ΔE 1.3/1.4 1.2/1.3 1.0/1.2

附着力/级 0 0 0

冲击性能 良好 良好 良好

弯折性能 无裂纹 少量裂纹 少量裂纹

成膜物质含量影响样板涂层交联密度,进而会影 板冲击性能均良好,弯折性能在 62.8%时最佳。随着成

响样板的光泽、流平、冲击、弯折、耐黄变等性能。 表 7 膜物质含量下降,成膜物对颜填料的润湿包覆程度下

显示成膜物质含量在 62.8%和 60%时样板光泽相近, 滑,表现为样板流平性能降低;但样板的耐黄变性能

下调至 55%时光泽略微下降;各不同成膜物质配方样 变好,这可能是因为成膜物质在高温下容易发生氧化

38 探索研究 RESEARCH AND DEVELOPMENT