Page 13 - 《涂层与防护》2019年第12期

P. 13

徐科,等:应用于开架式汽化器金属涂层表面的封闭剂研究

热喷涂涂层设计必须重点考虑的工作。 一种热喷涂方 企业运行成本;为打破国外生产厂家对该技术的垄断

法,尤其是燃气-氧焰喷涂(即火焰喷涂)所沉积的涂 和封锁、 推动我国 ORV 设备用金属涂层和有机涂层

层,都是一种有孔结构。 总体而言,涂层孔隙率非常 的技术进步、 降低后期设备维保成本,ORV 设备金属

高。 在 ORV 使用中,金属涂层暴露于大气、海水环境 涂层封闭剂的研发迫在眉睫。

中,其金属涂层表面既有存在的孔隙容易引入腐蚀介

质,使涂层与基体发生化学或电化学侵蚀,导致涂层 1 ORV 设备金属涂层封闭剂用树脂体

失效,在这种情况下,必须对涂层进行封孔。

系的选择

国内外封闭剂主要应用于水泥基材表面和无机

锌涂层表面。 这两类基材表面疏松多孔,为减少氯离

根据 ORV 设备金属涂层的使用环境, 能作为封

子和水分子的渗透, 防止后续配套涂层产生起泡、针

闭剂基体树脂的应该具备以下特点:(1)分子链柔顺,

孔等漆膜弊病, 采用普通环氧清漆作为封孔的封闭

能较好铺展在多孔隙表面;(2) 分子链含有合适数量

剂,这类封闭剂对涂层本身的物理机械性能和防腐性

的极性官能团,润湿性好,与铝合金基材附着力合适;

能要求不高。 本研究开发的封闭剂用于金属涂层外表

(3)相对分子质量大小合适,能较好的渗透到孔隙中,

面,在 ORV 设备使用时直接与大气或海水接触,要求

提高封闭效率;(4)由于 ORV 设备运行时金属涂层会

封闭剂具备一定的耐冲击性、附着力、耐水性能以及

受到海水冲刷 ,该树脂应具备一定的耐海水腐蚀性能

耐盐雾性能。

和一定的机械强度。

ORV 设备维保周期一般为 5~6 a,随着 ORV 设备

ORV 设备用封闭剂根据其技术指标要求 (见表

投用时间的延长, 目前国内 ORV 设备金属涂层已陆

1),可以看出封闭剂应该具备以下性能:较低的不挥

[3]

续进入维保周期 。 现阶段 ORV 设备金属涂层维保项

发物含量、较快的干燥速度、较优异的耐冲击性能、优

目的实施,主要由设备生产厂家进行,其施工工艺主

异的附着力、优异的防腐性能。

要为国外生产厂家所掌握,维保作业费用高,增加了

根据技术指标性能,封闭剂树脂体系初步选择成

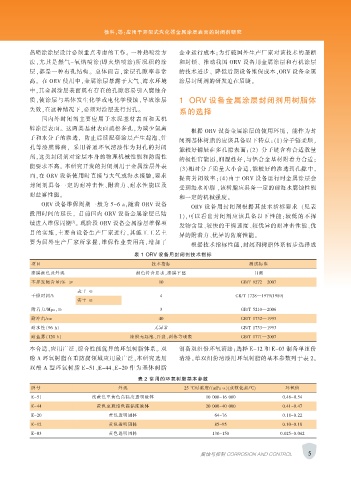

表 1 ORV 设备用封闭剂技术指标

项目 技术指标 测试标准

漆膜颜色及外观 颜色符合要求,漆膜平整 目测

不挥发物含量/% ≥ 10 GB/T 9272—2007

表干 ≤

干燥时间/h 4 GB/T 1728—1979(1989)

实干 ≤

附着力/Mpa,≥ 3 GB/T 5210—2006

耐冲击/cm 40 GB/T 1732—1993

耐水性(96 h) 无异常 GB/T 1733—1993

耐盐雾(120 h) 漆膜无起泡、开裂、剥落等现象 GB/T 1771—2007

本合适、应用广泛、综合性能优异的环氧树脂体系。 双 制备双组份环氧清漆;选择 E-12 和 E-03 制备单组份

酚 A 环氧树脂在重防腐领域应用最广泛,本研究选用 清漆。单双组份清漆用环氧树脂的基本参数列于表 2。

双酚 A 型环氧树脂 E-51、E-44、E-20 作为基体树脂

表 2 常用的环氧树脂基本参数

牌号 外观 25 ℃时黏度/(mPa · s)(或软化点/℃) 环氧值

E-51 浅黄色至黄色高黏度透明液体 10 000~16 000 0.48~0.54

E-44 黄色至琥珀色高黏度液体 20 000~40 000 0.41~0.47

E-20 黄色透明固体 64~76 0.18~0.22

E-12 黄色透明固体 85~95 0.10~0.18

E-03 黄色透明固体 130~150 0.025~0.042

5

腐蚀与控制 CORROSION AND CONTROL