Page 12 - 涂层与防护1912-合

P. 12

袁俊,等:芜湖长江公路二桥钢箱梁防腐涂装关键工艺与质量控制

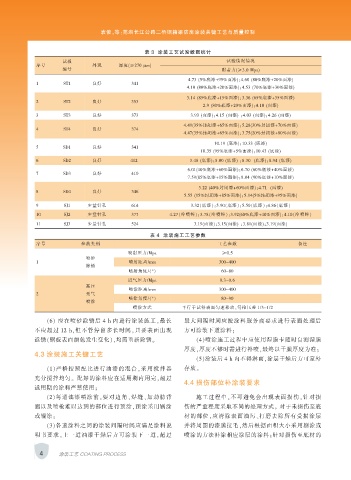

表 3 涂装工艺试验数据统计

试板 试验情况情况

序号 外观 厚度(≥270 μm)

编号 附着力(≥3.0 Mpa)

4.73 (5%底漆+95%面漆);4.60 (80%底漆+20%面漆)

1 ST1 良好 341

4.10 (80%底漆+20%面漆);4.53 (70%底漆+30%面漆)

3.14 (85%底漆+15%面漆);3.36 (65%底漆+35%面漆)

2 ST2 良好 353

2.9 (80%底漆+20%面漆);4.10 (面漆)

3 ST3 良好 373 3.93 (面漆);4.15 (面漆) ;4.03 (面漆);4.26 (面漆)

4.49(35%封闭漆+65%面漆);5.28(30%封闭漆+70%面漆)

4 ST4 良好 374

4.47(35%封闭漆+65%面漆);3.75(20%封闭漆+80%面漆)

10.19 (底漆);10.33 (底漆)

5 SD1 良好 341

10.35 (95%底漆+5%面漆);10.43 (底漆)

6 SD2 良好 412 3.48 (底漆);8.00 (底漆) ;8.30 (底漆);8.94 (底漆)

6.01(40%底漆+60%面漆);6.70 (60%底漆+40%面漆)

7 SD3 良好 410

7.59(85%底漆+15%面漆);8.04 (90%底漆+10%面漆)

3.22 (40%封闭漆+60%面漆);4.71 (面漆)

8 SD4 良好 346

5.55 (15%封闭漆+85%面漆);5.14(5%封闭漆+95%面漆)

9 SJ1 少量针孔 614 3.32(底漆);5.90(底漆);5.50(底漆);4.86(底漆)

10 SJ2 少量针孔 377 4.27(冷喷锌);3.78(冷喷锌);3.92(60%底漆+40%面漆);4.10(冷喷锌)

11 SJ3 少量针孔 524 3.19(面漆);3.15(面漆) ;3.81(面漆);3.19(面漆)

表 4 涂装施工工艺参数

序号 参数类别 工艺参数 备注

喷射压力/Mpa ≥0.5

喷砂

1 喷射距离/mm 300~400

除锈

喷射角度/(°) 60~80

进气压力/Mpa 0.3~0.6

高压

喷涂距离/mm 300~400

2 无气

喷涂角度/(°) 80~90

喷涂

喷涂方式 平行于试件表面匀速移动,每枪压盖 1/3~1/2

(6) 应在喷砂除锈后 4 h 内进行涂装施工,最长 最大间隔时间应按涂料服务商要求进行表面处理后

不应超过 12 h,但不管停留多长时间,只要表面出现 方可涂装下道涂料;

返锈(钢板表面颜色发生变化),均需重新除锈。 (4)喷涂施工过程中应使用湿膜卡随时自测湿膜

厚度,厚度不够时需进行补喷,最终以干膜厚度为准;

4.3 涂装施工关键工艺

(5)涂装后 4 h 内不得淋雨,涂层干燥后方可室外

(1)严格按照配比进行油漆的混合,采用搅拌器 存放。

充分搅拌均匀。 配好的涂料应在适用期内用完,超过

4.4 损伤部位补涂装要求

适用期的涂料严禁使用;

(2)每道油漆喷涂前,要对边角、焊缝、加劲肋背 施工过程中,不可避免会出现表面损伤,针对损

面以及喷枪难以达到的部位进行预涂,预涂采用刷涂 伤的严重程度采取不同的处理方式。 对于未损伤至底

或辊涂; 材的部位,应清除表面油污、打磨去除所有受损涂层

(3)各道涂料之间的涂装间隔时间应满足涂料说 并将周围的漆膜拉毛,然后根据面积大小采用刷涂或

明书要求,上一道油漆干燥后方可涂装下一道,超过 喷涂的方法补涂相应涂层的涂料;针对损伤至底材的

4 涂装工艺 COATING PROCESS