Page 30 - 涂层与防护1908-合

P. 30

袁浩,等:预涂卷材用铁青灰面漆 QUV 抗老化性能改进

中铁青灰为较深而且使用频率较多的颜色之一。 铁青 干,底漆干膜后约 5~6 μm,面漆约 13~15 μm。

灰暴露出的失光、变色等老化问题也较多,且较为严

1.3.2 测试方法

重。 该颜色面漆中黑色颜料使用量较大,黑色颜料的

UV-A 340 灯管发射的光谱与大气曝晒条件下的

耐性越好,在老化过程中的色差变化就越小,而且黑

太阳光光谱在紫外光波段具有较好的相似性, 试验中

色颜料对光有较强的吸收作用, 使得涂层温度较高,

采用 QUV-A 340 标准荧光灯进行人工加速老化试验。

加速树脂的老化,从而造成失光和粉化。 因此评价树

紫外老化测试条件:QUV-A 340 灯,模式Ⅰ为 60

脂和黑色颜料对整个涂层的耐老化性能的影响显得

℃不加冷凝水 4 h;模式Ⅱ为 50 ℃加冷凝水 4 h;Ⅰ+

尤为重要,本研究主要从颜料种类以及颜基比这两个

Ⅱ为 1 个循环,用光泽计测量 60 °光泽,用色差仪测

角度,采用紫外光人工加速老化试验(QUV-A 老化试

量色差,观察其老化试验过程中的变化。

[4]

验)的方法 来考察铁青灰的抗老化性能,并寻找提高

老化性能的最佳条件。

2 结果与讨论

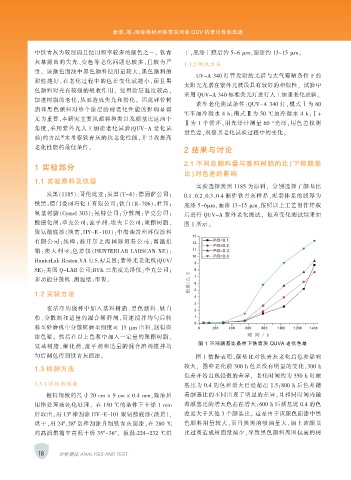

2.1 不同总颜料量与基料树脂的比(下称颜基

1 实验部分

比)对色差的影响

1.1 实验原料及仪器

实验选择炭黑 1185 为原料, 分别选择了颜基比

炭黑(1185):哥伦比亚;炭黑(T-4):德固萨公司; 0.1、0.2、0.3、0.4 制作铁青灰样品,配套体系的膜厚为

铁黑:厦门爱珂玛化工有限公司;钛白(R-706):杜邦; 底漆 5~6μm,面漆 13~15 μm,按照以上工艺制作样板

氨基树脂(Cymel 303):氰特公司;分散剂:毕克公司; 后进行 QUV-A 紫外老化测试, 色差变化测试结果如

酸催化剂:毕克公司;流平剂:埃夫卡公司;聚酯树脂、 图 1 所示。

聚氨酯底漆(淡黄,HY-E-101):中海油常州环保涂料

有限公司;线棒:翁开尔上海 国际 贸 易公 司;高 温 烘

箱 :澳 大 利 亚;色 差 仪 (HUNTERLAB LABSCAN XE):

HunterLab Reston.VA U.S.A/美国;紫外光老化机(QUV/

SE):美国 Q-LAB 公司;BYK 三角度光泽仪:毕克公司;

多功能分散机、测温纸:市售。

1.2 实验方法

在洁净的烧杯中加入基料树脂、黑色颜料、钛白

粉、分散剂和适量的混合稀释剂,高速搅拌均匀后转

移至砂磨机中分散研磨至细度≤ 15 μm 出料,制得面

漆色浆。 然后在以上色浆中加入一定量的聚酯树脂、

图 1 不同颜基比条件下铁青灰 QUVA 老化色差

氨基树脂,催化剂,流平剂和适量的混合溶剂搅拌均

匀后调色得到铁青灰面漆。 图 1 数据表明,颜基比对铁青灰老化后色差影响

较大, 图中老化前 300 h 色差没有明显的变化,300 h

1.3 检测方法

色差开始出现轻微的差异, 老化时间约为 550 h 时颜

1.3.1 样板的制备 基比为 0.4 的色差最大已经超出 1.5;800 h 后色差随

镀锌钢板的尺寸 20 cm × 9 cm × 0.4 mm,除油后 着颜基比的不同出现了明显的差异,且相同时间内随

用铬处理液钝化处理, 在 150 ℃的条件下干燥 1 min 着颜基比的增大色差在增大;600 h 后颜基比 0.4 的色

#

后取出。用 13 棒刮涂 HY-E-101 聚氨酯底漆(淡黄), 差远大于其他 3 个颜基比。 这是由于该颜色面漆中黑

#

#

烘干,用 24 、28 刮棒刮涂自制铁青灰面漆,在 280 ℃ 色颜料用量较大,而且炭黑的吸油量大,加上该颜基

的高温烘箱中高温干燥 35″~36″, 板温:224~232 ℃烘 比过高造成树脂量减少,导致黑色颜料周围包裹的树

18 分析测试 ANALYSIS AND TEST