Page 67 - 1903完整版

P. 67

隆美林,等:基于生物材料的水性自干型醇酸树脂的合成、性能研究与应用

①

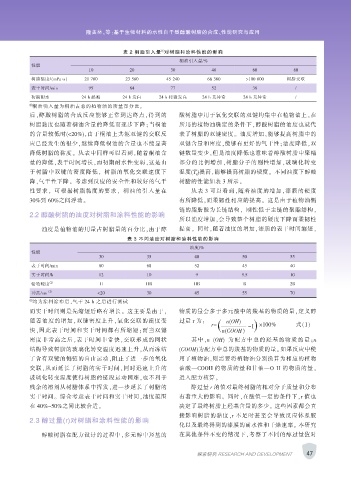

表 2 桐油引入量 对树脂和涂料性能的影响

桐油引入量/%

性能

10 20 30 40 60 80

树脂黏度/(mPa · s) 21 700 23 560 45 240 68 360 >100 000 树脂交联

表干时间/min 95 84 77 52 38 /

初期耐水 24 h 起泡 24 h 发白 24 h 轻微发白 24 h 无异常 24 h 无异常 /

① 桐油引入量为桐油占总的植物油的质量百分比。

后,醇酸树脂的合成反应能够正常到达终点,得到的 酸树脂中用于氧化交联的双键均集中在植物油上,在

树脂黏度也随着桐油含量的降低而逐步下降;当桐油 所用的植物油确定的条件下,醇酸树脂的油度也就代

的含量较低时(<20%),由于桐油上共轭双键的交联反 表了树脂的双键密度。 油度增加,能够提高树脂中的

应已经发生的很少,继续降低桐油的含量也不能显著 双键含量和密度,能够有更好的气干性;油度降低,双

降低树脂的黏度。 从表中同样可以看到,随着桐油含 键数量变少,但是油度降低也意味着醇酸树脂中聚酯

量的降低,表干时间增长,而初期耐水性变弱,这是由 部分的比例增加,树脂分子的刚性增加,玻璃化转变

于树脂中双键的密度降低, 树脂的氧化交联速度下 温度(T g)提高,能够提高树脂的硬度。 不同油度下醇酸

降,气干性下降。 考虑到反应的安全性和较好的气干 树脂的性能如表 3 所示。

性要求, 可根据树脂黏度的要求, 桐油的引入量在 从表 3 可以看到,随着油度的增加,漆膜的硬度

30%到 60%之间浮动。 有所降低,而柔韧性相应的提高。 这是由于植物油侧

链的脂肪酸为长链结构, 刚性低于主链的聚酯结构,

2.2 醇酸树脂的油度对树脂和涂料性能的影响

所以油度增加,会导致整个树脂的硬度下降而柔韧性

油度是植物油的用量占树脂量的百分比,由于醇 提高。 同时,随着油度的增加,漆膜的表干时间缩短,

表 3 不同油度对树脂和涂料性能的影响

油度/%

性能

30 35 40 50 55

表干时间/min 80 68 52 45 40

实干时间/h 12 10 9 9.5 10

铅笔硬度 ① H HB HB B 2B

冲击/cm ① <20 30 45 55 70

① 均为涂料涂布后,气干 24 h 之后进行测试

而实干时间则是先缩短后略有增长。 这主要是由于, 物质的量会多于多元酸中的羧基的物质的量,定义醇

随着油度的增加,双键密度上升,氧化交联的速度变 过量 r 为: n(OH)

r= ( -1 ) ×100% 式(1)

快,因此表干时间和实干时间都有所缩短;而当双键 n(COOH)

密度非常高之后,表干时间非常快,交联形成的网状 其中,n (OH) 为配方中总的羟基的物质的量;n

结构导致树脂的玻璃化转变温度迅速上升,从而冻结 (COOH)为配方中总的羧基的物质的量。 如果反应中使

了含有双键的侧链的自由运动,阻止了进一步的氧化 用了植物油,则需要将植物油分别换算为相应的植物

交联,从而延长了树脂的实干时间,同时迅速上升的 油酸—COOH 的物质的量和甘油—O H 的物质的量,

玻璃化转变温度使得树脂的链段运动困难,也不利于 进入配方核算。

残余的溶剂从树脂体系中挥发,进一步延长了树脂的 醇过量 r 的值对最终树脂的相对分子质量和分布

实干时间。 综合考虑表干时间和实干时间,油度范围 有着重大的影响。 同时,在酸值一定的条件下,r 值也

在 40%~50%之间比较合适。 决定了最终树脂上羟基含量的多少。 这些因素都会直

接影响树脂的黏度,r 不足时甚至会导致反应体系胶

2.3 醇过量(r)对树脂和涂料性能的影响

化以及最终得到的漆膜的耐水性和干燥速率。 本研究

醇酸树脂在配方设计的过程中,多元醇中羟基的 在其他条件不变的情况下,考察了不同的醇过量值对

探索研究 RESEARCH AND DEVELOPMENT 47