Page 72 - 2025水性涂料虚拟专辑

P. 72

张华菲等:碳纤维/水性环氧树脂涂层的制备及其耐冲刷腐蚀性能研究

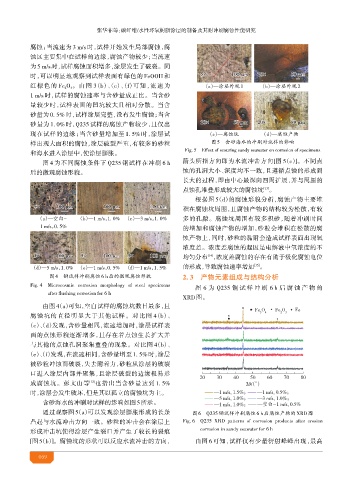

腐蚀;当流速为 3 m/s 时,试样开始发生局部腐蚀,腐

蚀区主要集中在试样的边缘,腐蚀产物较少;当流速

为 5 m/s时,试样腐蚀面积增多,涂层发生了破裂。同

时,可以明显地观察到试样表面有绿色的 FeOOH 和 5× 100 μm 20× 50 μm

O 。由图 3(b)、(e)、(f)可知,流速为

红棕色的 Fe 2 (a)—涂层外观 1 (b)—涂层外观 2

3

1 m/s 时,试样的腐蚀速率与含砂量成正比。当含砂

量较少时,试样表面的凹 较大且相对分散。当含

砂量为 0. 5% 时,试样涂层完整,没有发生腐蚀;当含

砂量为 1. 0% 时,Q235 试样的腐蚀产物较少,且仅出 20× 50 μm 20× 50 μm

现在试样的边缘;当含砂量增加至 1. 5% 时,涂层试 (c)—腐蚀 (d)—腐蚀产物

样出现大面积的腐蚀,涂层破裂严重,有较多的砂粒 图5 含 海水的 刷对试样的影响

和海水进入涂层中,使涂层膨胀。 Fig. 5 Effect of scouring sandy seawater on corrosion of specimens

头所指方向即为水流冲击方向[图 5(c)。不同点

]

图 4 为不同腐蚀条件下 Q235 钢试样在冲刷 6 h

后的微观腐蚀形貌。 蚀的孔 大小、深度均不一致,且 循点蚀的形成到

长大的过程,即由中心最深向四周扩展,并与周围的

点蚀孔堆叠形成较大的腐蚀 。

[13]

根据图 5(d)的腐蚀形貌分析,腐蚀产物主要堆

5× 100 μm 100 μm 100 μm

积在腐蚀 周围,且腐蚀产物的结构较为松散,有较

(a)—空白- (b)—1 m/s,1. 0% (c)—3 m/s,1. 0% 多的孔隙。腐蚀 周围有较多积砂,随着冲刷时间

1 m/s,0. 5% 的增加和腐蚀产物的增加,砂粒会堆积在松散的腐

蚀产物上,同时,砂粒的黏附会造成试样表面出现氧

浓度差。浓度差腐蚀的起因是电解液中氧浓度的不

[14]

5× 100 μm 5× 100 μm 5× 100 μm 均匀分布 ,浓度差腐蚀的存在有助于极化腐蚀电位

的形成,导致腐蚀速率增加 。

[15]

(d)—5 m/s,1. 0% (e)—1 m/s,0. 5% (f)—1 m/s,1. 5%

图4 钢试样 刷腐蚀 6 h后的微观腐蚀形貌 2. 3 物 素组成与结构分析

Fig. 4 Microcosmic corrosion morphology of steel specimens

图 6 为 Q235 钢试样冲刷 6 h 后腐蚀产物的

after flushing corrosion for 6 h

XRD图。

由图 4(a)可知,空白试样的腐蚀 数目最多,且

腐蚀 的直径明显大于其他试样。对比图 4(b)、

(c)、(d)发现,含砂量相同,流速增加时,涂层试样表

面的点蚀形貌逐渐增多,且存在着点蚀生长扩大并

与其他的点蚀孔 聚集重叠的现象。对比图 4(b)、

(e)、(f)发现,在流速相同,含砂量增至 1. 5% 时,涂层

被砂粒冲蚀而破裂,失去附着力,砂粒从涂层的破裂

口进入涂层内部并聚集,且涂层破裂的边缘极易形

2θ/(°)

[12]

成腐蚀 。 文山等 也指出当含砂量达到 1. 5% g

时,涂层会发生破坏,但是其以孤立的腐蚀 为主。

含砂海水的冲刷对试样的影响如图 5所示。

通过观察图 5(a)可以发现涂层膨胀形成的长条 图6 Q235钢试样 刷腐蚀 6 h后腐蚀产物的XRD图

凸起与水流冲击方向一致。砂粒的冲击会在涂层上 Fig. 6 Q235 XRD patterns of corrosion products after erosion

形成冲击 使得涂层产生裂口并产生了较长的裂痕 corrosion in sandy seawater for 6 h

[图 5(b)。腐蚀 的形状可以反应水流冲击的方向, 由图 6 可知,试样仅有少量衍射峰峰出现,最高

]

0