Page 22 - 涂层与防护1908-合

P. 22

戴国绪,等:醇酸树脂合成配方与工艺对醇酸涂料性能的影响研究

溶剂洗釜,洗毕抽往兑稀釜,反应釜中通入氮气 5 min

1.4 B# 醇酸树脂合成配方与工艺

以确保安全。 再用扣留的 4.35 kg 溶剂调整好黏度。

(4)经调整好黏度后,再过滤,检验后,可送罐备用。 1.4.1 实验配方

1.3.3 A# 醇酸树脂质量标准 参考配方见表 5。

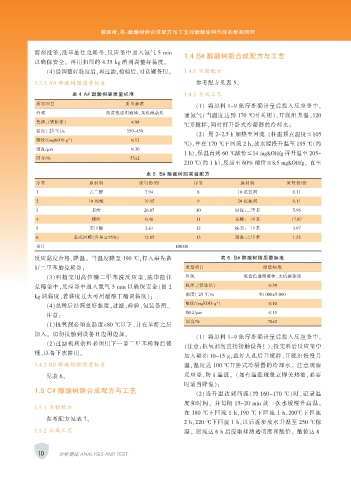

表 4 A# 醇酸树脂质量标准 1.4.2 合成工艺

质量项目 质量标准

(1) 将原料 1~9 依序准确计量后投入反应釜中,

外观 淡黄色透明液体,无机械杂质

通氮气(当温度达到 170 ℃时关闭),开底组升温,120

色泽,(铁钴法) ≤8#

℃开搅拌,同时打开卧式冷凝器的冷却水;

黏度( 25 ℃)/s 350~450

(2) 用 2~2.5 h 加热至回流 (柱温顶点温度≦105

-1

酸价/(mgKOH · g ) ≤12

℃),并在 170 ℃下回流 2 h,放水缓慢升温至 195 ℃(约

细度/μm ≤30

1 h),保温直到 60 ℃酸价≦14 mgKOH/g 再升温至 205~

固含/% 55±2

210 ℃(约 1 h),反应至 60% 酸价≦8.5 mgKOH/g。 直至

表 5 B# 醇酸树脂实验配方

序号 原材料 质量份/份 序号 原材料 质量份/份

1 乙二醇 7.94 8 1# 抗氧剂 0.11

2 1# 油酸 19.95 9 2# 抗氧剂 0.11

3 苯酐 26.85 10 回流:二甲苯 5.96

4 顺酐 0.46 11 兑稀:二甲苯 17.87

5 苯甲酸 2.61 12 洗釜:二甲苯 3.97

6 季戊四醇(含量≧95%) 12.85 13 调黏:二甲苯 1.32

合计 100.00

反应黏度合格,降温。 当温度降至 190 ℃,打入事先备 表 6 B# 醇酸树脂质量标准

好二甲苯的兑稀釜; 质量项目 质量标准

(3)料抽完用高位槽二甲苯洗反应釜,洗毕抽往 外观 淡黄色透明液体,无机械杂质

兑稀釜中,反应釜中通入氮气 5 min 以确保安全(留 2 色泽,(铁钴法) ≤3#

kg 调黏度,若黏度过大可用醋酸丁酯调黏度); 黏度( 25 ℃)/s 50 000±5 000

-1

酸价/(mgKOH · g ) ≤10

(4)兑稀后经调整好黏度,过滤,检验,包装备用。

细度/μm ≤15

注意:

固含/% 70±2

(1)抗氧剂必须在温度<80 ℃以下、并在苯酐之后

加入。 切勿接触到设备且边用边加。

(1) 将原料 1~9 依序准确计量后投入反应釜中,

(2)过滤机剩余料必须用下一釜二甲苯稀释后装

(注意:抗氧剂勿直接接触设备! ),投完料后反应釜中

桶,以备下次拼用。

加入硅油 10~15 g,盖好人孔后开搅拌,开底组慢慢升

1.4.3 B# 醇酸树脂质量标准 温,温度达 100 ℃开卧式冷凝器的冷却水。 注意观察

见表 6。 反应釜,防止溢涨。 (如有溢涨现象立即关热油,必要

时适当降温);

1.5 C# 醇酸树脂合成配方与工艺

(2)当升温达到回流(约 160~170 ℃)时,记录温

度和时间, 并每隔 15~20 min 放一次水缓慢升高温。

1.5.1 实验配方

在 180 ℃下回流 1 h,190 ℃下回流 1 h,200℃下回流

参考配方见表 7。

2 h,220 ℃下回流 1 h,以后逐步放水升温至 250 ℃保

1.5.2 合成工艺 温。 回流达 6 h 后应取样测透明度和酸价。 酸价达 8

10 分析测试 ANALYSIS AND TEST