Page 64 - 涂层与防护2019-02

P. 64

张新海,等:石墨烯及衍生物在耐磨涂料中的应用

[22]

中的应用,提出耐磨涂料研发仍然存在的问题,对未 最硬的材料。 Kim 等 使用微观摩擦计,研究石墨烯在

来发展趋势和研究方向进行了展望。 微观上的摩擦附着力和摩擦性能。 通过气相沉积的方

法制备的石墨烯转移到二氧化硅上,结果表明,经过

1 石墨烯在耐磨涂料中的应用 一定的摩擦后, 石墨烯与基材的附着力降低的同时,

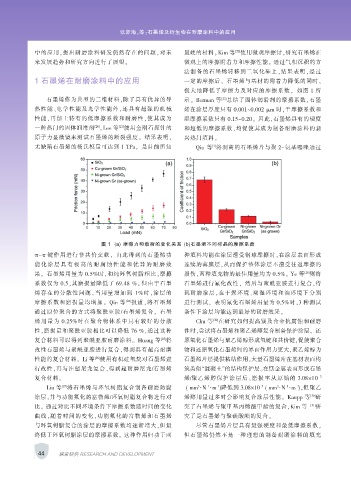

极大地降低了摩擦力及对应的摩擦系数, 如图 1 所

[23]

石墨烯作为典型的二维材料,除了具有优异的导 示。 Berman 等 总结了固体润滑剂的摩擦系数,石墨

热性能、电学性能及光学性能外,还具有超强的机械 烯在涂层厚度只有 0.001~0.002 μm 时,干摩擦系数和

性能,再加上特有的低摩擦系数和耐磨性,使其成为 湿摩擦系数只有 0.15~0.20。 因此,石墨烯具有的硬度

[21]

[20]

一种热门的固体润滑剂 。Lee 等 使用金刚石探针的 和超低的摩擦系数,均促使其成为制备耐磨涂料的新

原子力显微镜来测试石墨烯的断裂强度。 结果表明, 兴热门填料。

无缺陷石墨烯的杨氏模量可达到 1 TPa, 是目前所知 Qiu 等 将剥离的石墨烯片与聚 2-氨基噻唑通过

[1]

图 1 (a) 摩擦力和载荷的变化关系 (b)石墨烯不同样品的摩擦系数

π-π 键作用进行非共价交联, 由此得到的石墨烯功 种填料均能在涂层遭受钢球摩擦时,在涂层表面形成

能 化 涂 层 具 有 极 高 的 耐 腐 蚀 性 能 和 优 异 的 耐 磨 效 连续的薄膜层,从而保护整体涂层不遭受往返摩擦的

[28]

果。 石墨烯用量为 0.5%时,和纯环氧树脂相比,摩擦 损伤,两种填充物的最佳用量均为 0.5%。 Ye 等 则将

系数仅为 0.5,其磨损量降低了 69.48 %。 但由于石墨 石墨烯进行氟化改性, 然后与聚酰亚胺进行复合,得

烯存在的分散性问题,当用量增加到 1%时,涂层的 到耐磨涂层,在干燥环境、潮湿环境和油环境下分别

摩擦系数和磨损量均增加。 Qin 等 [24] 报道,将石墨烯 进行测试, 表明氟化石墨烯用量为 0.5%时,3 种测试

通过原位聚合的方式将聚酰亚胺/石墨烯复合, 石墨 条件下涂层均能达到最好的耐磨效果。

[29]

烯 用 量为 0.25%时在聚合物体系中具有较好的分散 Chu 等 在研究如何提高镁及合金抗腐蚀和耐磨

性,磨损量和聚酰亚胺相比可以降低 76 %,通过这种 性时,尝试将石墨烯和聚乙烯醇复合制备保护涂层。 还

[25]

复合材料可以得到聚酰亚胺耐磨涂料。 Huang 等 将 原氧化石墨烯与聚乙烯醇形成氢键和共价键,促使聚合

改性石墨烯与聚酰亚胺进行复合,得到具有超高耐磨 物和还原氧化石墨烯间的界面作用力更大,聚乙烯醇为

[26]

性能的复合材料。 Li 等 使用有机硅氧烷对石墨烯进 石墨烯片层提供粘结作用,大量石墨烯片在基材表面构

行改性,再与注塑尼龙复合,得到超耐磨尼龙/石墨烯 筑类似“混凝土”的结构保护层。在镁金属表面形成石墨

复合材料。 烯/聚乙烯醇保护涂层后,磨损率从原始的 3.08×10 -3

-1

-1

-5

3

3

-1

-1

[27]

Liu 等 将石墨烯与环氧树脂复合制备耐磨防腐 ( mm· N · m )降低到 3.08×10 ( mm· N · m ),但聚乙

[30]

涂层,并与功能氟化的富勒烯/环氧树脂复合物进行对 烯醇用量过多时会影响复合涂层性能。 Kaupp 等 研

比。 通过对比不同环境条件下摩擦系数随时间的变化 究了石墨烯与聚甲基丙烯酸甲酯的复合,Kim 等 [31] 研

曲线,随着时间的变化,功能氟化的富勒烯和石墨烯 究了是石墨烯与聚碳酸酯的复合。

与环氧树脂复合的涂层的摩擦系数均逐渐增大,但最 尽管石墨烯片层具有最强硬度和最低摩擦系数,

终低于环氧树脂涂层的摩擦系数。 这种作用归功于两 但石墨烯仍然不是一种理想的制备耐磨涂料的填充

44 探索研究 RESEARCH AND DEVELOPMENT