Page 19 - 1903完整版

P. 19

张新恒:汽车涂装废气处理技术的应用分析

备中,对其进行燃烧,使废气变成水和二氧化碳。 若废

气浓度高且废气中可燃成分浓度高,燃烧后产生的热

值大(温度≥800 ℃),则不需要添加如天然气等助燃

气体;若废气浓度低,则必须添加助燃气体。 石油炼制

厂、石油化工厂产生的大量碳氢化合物废气和其他危

险有害的气体,溶剂工业、漆包线、绝缘材料、油漆烘

烤等生产过程产生的大量溶剂蒸气,咖啡烘烤、肉食

烟熏、搪瓷焙烧等过程产生的有机气溶胶和烟道中未

烧尽的碳质微粒以及所有的恶臭物质,如硫醇、氰化

物气体、硫化氢等,都可用燃烧法处理。 燃烧设备维护

简单,可靠性高,对安全管理和操作要求较高。

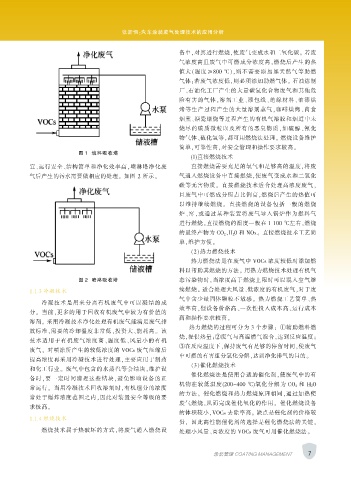

图 1 填料吸收塔

(1)直接燃烧技术

宜、运行安全、结构简单和净化效率高,喷淋塔净化废 直接燃烧需要充足的氧气和足够高的温度,将废

气后产生的污水需要做相应的处理。 如图 2 所示。 气通入燃烧设备中直接燃烧,使废气变成水和二氧化

碳等无害物质。 直接燃烧技术适合处理高浓度废气,

且废气中可燃成分所占比例高,燃烧后产生的热值可

以维持继续燃烧。 直接燃烧的设备包括一般的燃烧

炉、窑,或通过某种装置将废气导入锅炉作为燃料气

进行燃烧。直接燃烧的温度一般在 1 100 ℃左右,燃烧

的最终产物为 CO 2 、H 20 和 NOx。 直接燃烧技术工艺简

单,维护方便。

(2)热力燃烧技术

热力燃烧法是在废气中 VOCs 浓度较低时添加燃

料以帮助其燃烧的方法。 用热力燃烧技术处理有机气

图 2 喷淋吸收塔 态污染物时,当浓度高于燃烧上限时可以混入空气继

1.1.3 冷凝技术 续燃烧。 适合处理大风量、低浓度的有机废气,对于废

气中含少量固体颗粒不敏感。 热力燃烧工艺简单、热

冷凝技术是用来分离有机废气中可以凝结的成

效率高,但设备价格高、一次性投入成本高、运行成本

分。 当前,更多的用于回收有机废气中较为有价值的

高和操作要求较高。

溶剂。 采用冷凝技术净化处理有机废气能满足废气排

热力燃烧的过程可分为 3 个步骤: ①辅助燃料燃

放标准,需要的冷却温度非常低,投资大、能耗高。 该

烧,提供热量;②废气与高温燃气混合,达到反应温度;

技术适用于有机废气浓度高、温度低、风量小的有机

③在反应温度下,保持废气有足够的停留时间,使废气

废气, 对喷涂所产生的较低浓度的 VOCs 废气压缩后

中可燃的有害组分氧化分解,达到净化排气的目的。

提高浓度再采用冷凝技术进行处理,主要应用于制药

(3)催化燃烧技术

和化工行业。 废气中包含的水蒸汽等会结块,维护设

催化燃烧法是使用合适的催化剂,使废气中的有

备时,要一定时间清理这些结块,避免影响设备的正

机物在较低温度(200~400 ℃)氧化分解为 CO 2 和 H 2O

常运行。 当用冷凝技术回收溶剂时,有机组分的浓度

的方法。 催化燃烧和热力燃烧原理相同,通过加热使

常处于爆炸浓度范围之内,因此对装置安全等级的要

废气燃烧,从而完成催化氧化的作用。 催化燃烧设备

求极高。

的体积较小,VOCs 去除率高。 缺点是催化剂的价格较

1.1.4 燃烧技术

贵, 因此高性能催化剂的选择是催化燃烧法的关键,

燃烧技术属于热破坏的方式,将废气通入燃烧设 处理小风量、高浓度的 VOCs 废气可用催化燃烧法。

涂装管理 COATING MANAGEMENT 7